Введение

При проектировании новых изделий или изменении конструкции выпускаемых возникает задача прогнозирования их эксплуатационных свойств, в частности, ресурса и энергоэффективности. Эти показатели определяются в первую очередь характеристиками узлов трения в составе изделий и их элементов – износостойкостью, коэффициентом трения, коррозионной стойкостью. Для оперативного получения информации об этих характеристиках согласно ГОСТ 30480 проводят лабораторные испытания, являющиеся частью рационального цикла испытаний (РЦИ). В соответствии с упомянутым ГОСТом «обязательным этапом рационального цикла испытаний является выявление в лабораторных условиях границ совместимости пары трения, оценка ее фрикционно-износных характеристик применительно к режимам эксплуатации исследуемого узла трения и определение на основе этих испытаний критических точек».

Компания Моденжи является разработчиком и производителем антифрикционных твердосмазочных покрытий. Эти покрытия позволяют создавать на поверхности ультратонкий композиционный слой, обеспечивающий низкое сопротивление сдвигу контактирующих деталей. Другими словами, мы получаем поверхность с интегрированным смазочным материалом, который обеспечивает ресурсное смазывание и позволяет создать необслуживаемый узел трения.

В г. Брянске действует испытательный центр Моденжи, возможности которого позволяют на этапе проектирования прогнозировать эксплуатационные свойства узлов трения. Мы помогаем промышленным предприятиям оценить такие важные параметры, как коэффициент трения, интенсивность изнашивания, фрикционный разогрев, антикоррозионные свойства. Далее рассмотрим виды испытаний более подробно.

Испытания на коррозию

Испытания на стойкость к климатическим факторам проводятся по ГОСТ 30630.2.5 (ISO 9227). Они осуществляются в автоматических камерах соляного тумана. Данный метод позволяет в относительно короткий срок определить антикоррозионные свойства покрытий, стойкость к коррозии конструкционных материалов и изделий из них. Поскольку метод широко применяется в международной практике и включен во многие спецификации, то результаты этих испытаний можно оценивать в сравнительном аспекте.

Рис. 1. Испытания на воздействие соляного тумана

Испытания на трение и износ

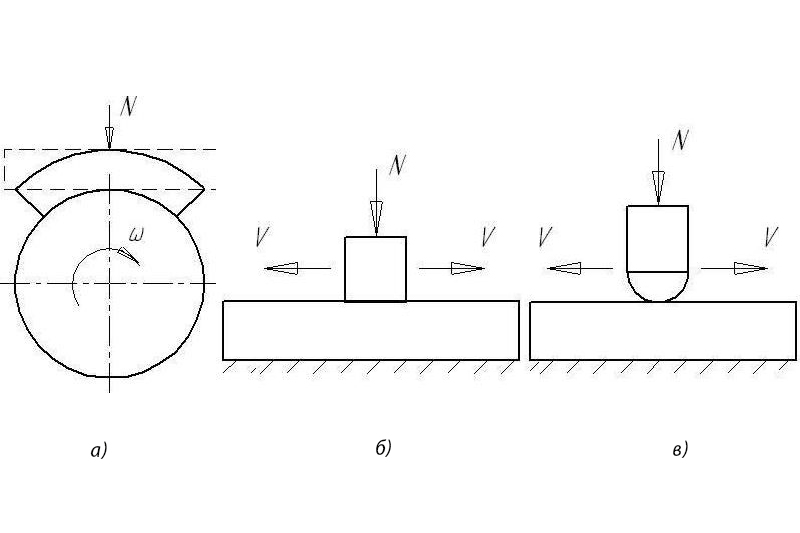

Лабораторные триботехнические испытания проводятся на миниатюрных образцах с использованием различных схем трения (рис. 2). В СССР наибольшее распространение получили роликовые машины трения, реализующие схему «колодка-ролик» (рис. 2а). Сегодня для сравнительных испытаний чаще используются схемы с сосредоточенным контактом, такие как «сфера-плоскость» при вращательном или возвратно-поступательном движении (рис. 2в). Их применение позволяет устранить погрешности установки образца и контр-тела, сократить период приработки на макроуровне, уменьшить время испытания и быстрее получить результат.

Рис. 2. Схема трения при испытаниях

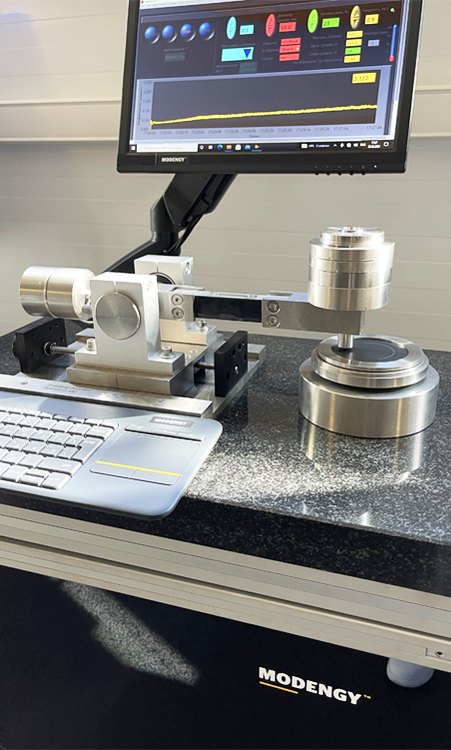

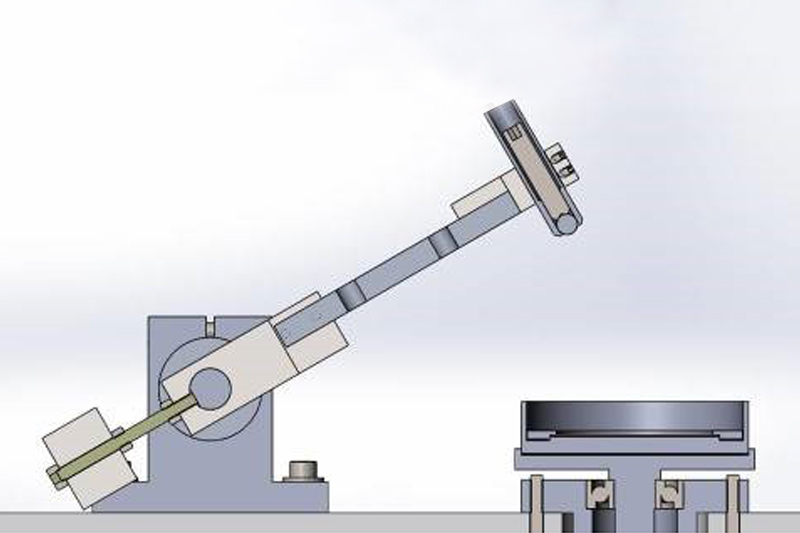

В испытательном центре Моденжи проводятся испытания на трение и износ по всем обозначенным схемам трения, включая схемы рис. 2б и 2в по стандартам ASTM G99 и ASTM G133. Испытательные установки разработаны при участии ведущих специалистов ИМАШ РАН им. А.А. Благонравова в области трибометрии. На рис. 3 и 4 представлены установка для испытаний по ASTM G99 и ее блок нагружения.

Рис. 3. Машина трения «шар-диск»

Рис. 4. Блок нагружения испытательной установки

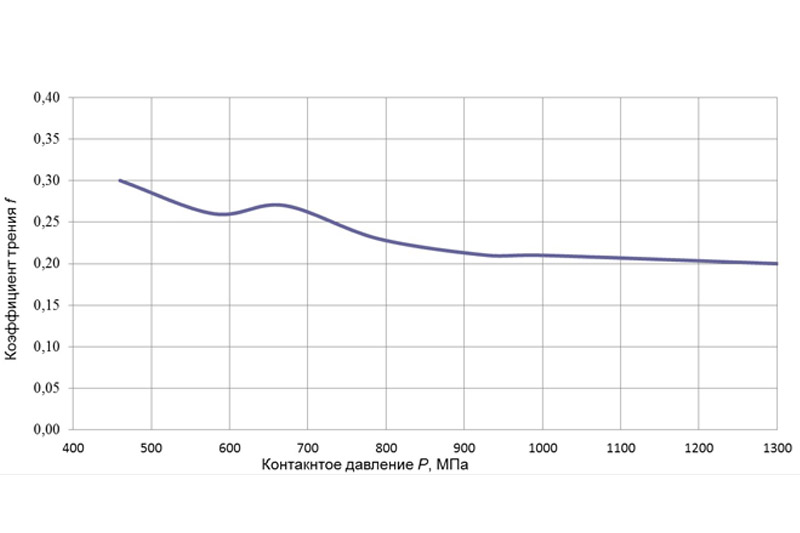

Пример результатов испытаний показан на рис. 5. Получив зависимости коэффициента трения и износостойкости от скорости скольжения, контактного давления и характера рабочей среды, можно определить для испытуемой пары трения оптимальные режимы работы, критические точки и установить границы применимости. В процессе испытаний также возможно исследование температурного режима трения в виде снятия температурных полей (рис. 6).

Рис. 5. Пример результатов испытаний в виде зависимости коэффициента трения от контактного давления

Рис.6. Прибор для измерения температурных полей пары трения

Микроструктурные исследования

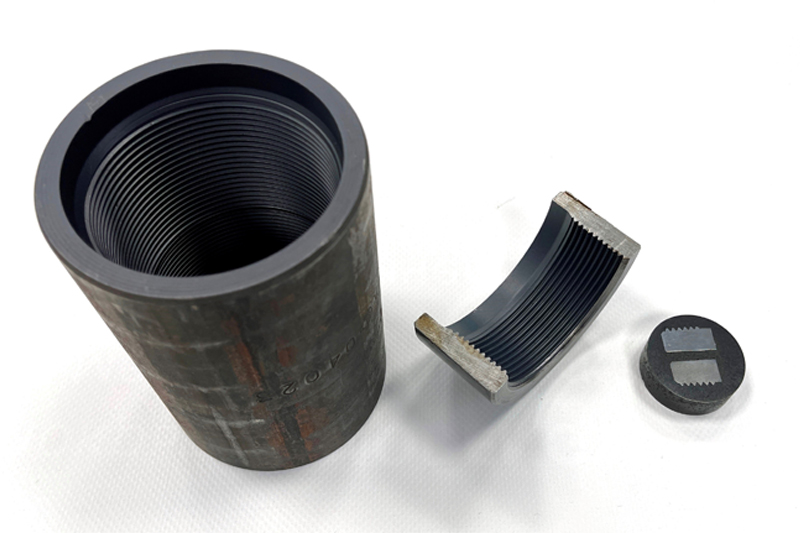

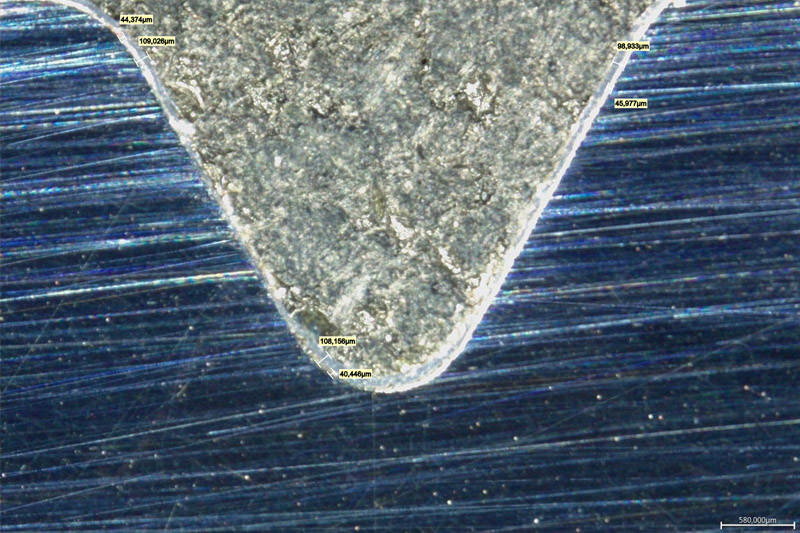

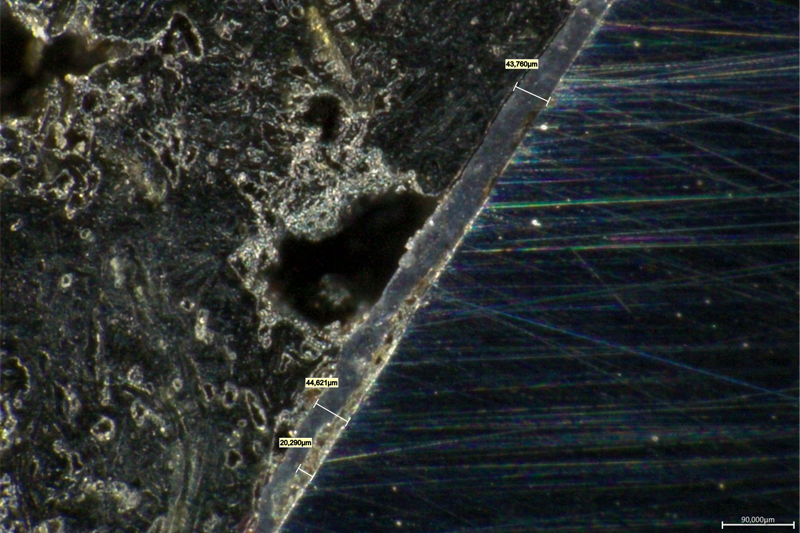

Эти исследования проводятся для оценки структуры покрытий в исходном состоянии и после триботехнических испытаний, а также равномерности распределения покрытий на поверхностях сложной формы. На рис. 7 показаны образцы для исследования покрытия MODENGY 1014 на внутренних резьбовых поверхностях муфты НКТ, а на рис. 8 полученная фотография, которая позволяет оценить равномерность покрытия и наличие дефектов. Микроструктурные исследования позволяют отрабатывать технологию нанесения покрытий, обеспечивая их качество на поверхностях сложной геометрии и с высокими требованиями к точности.

Рис. 7. Образцы для микроструктурных исследований

Рис. 8. Микрофотография среза внутренней резьбовой поверхности муфты НКТ с покрытием MODENGY 1014

Заключение

Проведение лабораторных испытаний на стадии проектирования изделия позволяет в максимально короткий срок выбирать оптимальные материалы и покрытия пар трения с учетом границ их применимости, прогнозировать ресурс и оценивать другие эксплуатационные свойства. Специалисты испытательного центра Моденжи, анализируя ту или иную пару трения, рассматривают ее прежде всего как систему с множеством элементов и внешних воздействий. С применением системного подхода становится возможным, меняя в нужном направлении определенные элементы системы, добиваться требуемых выходных параметров – коэффициента трения и интенсивности изнашивания.

За подробной информацией обращайтесь в компанию «Моденжи».

Запросить информацию

RU

RU

EN

EN