Специалистами Южно-Уральского государственного университета, Института проблем механики им. А.Ю. Ишлинского Российской академии наук и 25-го Государственного научно-исследовательского института химмотологии Министерства обороны Российской Федерации были проведены исследования и сравнительный анализ антифрикционных свойств твердосмазочных покрытий, предназначенных в том числе для снижения трения и предотвращения образования задиров в паре «юбка поршня – гильза цилиндра» высокофорсированных двигателей внутреннего сгорания.

Работа выполнена при поддержке гранта Министерства науки и высшего образования РФ в рамках госзадания №9.7881.2017/БЧ и частично по теме государственного задания лаборатории трибологии ИПМех РАН (№ госрегистрации АААА-А20-120011690132-4).

По результатам испытаний удалось установить, что применение антифрикционных твердосмазочных покрытий значительно уменьшает трение в исследуемом узле.

Некоторые материалы продемонстрировали низкое значение, которое можно сравнить с условиями контактирования деталей при наличии смазочного состава и отсутствии прямого металлического контакта элементов.

Актуальность исследований

Подавляющая часть (до 66 %) нагрузок высокофорсированного дизельного двигателя приходится на юбку поршня, поршневые кольца и подшипники.

Непосредственно в паре трения «поршень – цилиндр» и «поршневое кольцо – цилиндр» потери на трение достигают 50 % от общих потерь на трение в двигателе.

В связи с этим высока роль антифрикционных покрытий, которые способны снижать трение в случае нарушения гидродинамического режима трения деталей.

Функции покрытий в ДВС:

- Снижение коэффициента трения и износа

- Уменьшение расхода горючего

- Предотвращение задиров при дефиците моторного масла: при холодном запуске, механическом или тепловом деформировании поршня, превышении допустимой рабочей температуры, использовании некачественной жидкости, склонной к быстрому окислению и др.

Эксплуатация высокофорсированного дизеля имеет свои особенности. Во-первых, к ним относятся высокие тепловые деформации поршня. Во-вторых, – усиленный износ юбки поршня вследствие появления режимов смешанного и граничного трения.

Поэтому для обеспечения длительного ресурса деталей важно как подобрать наилучшее по эксплуатационным свойствам покрытие, так и обеспечить его высокую адгезию к основе на этапе предварительной подготовки поверхности обрабатываемой детали к нанесению материала.

Импортные материалы для юбок поршней изготавливаются, как правило, на основе графита, и прочих твердых смазочных компонентов, а для пар трения «алюминий- алюминий» на основе фосфатов железа и др. (Grafal/EvoGlide, Tin, Ferrostan/FerroTec, износостойкое сетчатое покрытие типа Ferroprint и другие).

Grafal/EvoGlide формируют на обрабатываемых поверхностях тонкую полимерную матрицу с распределенными в ней мелкими частицами графита и отличаются используемым в составе типом связующего.

Они могут наносится на поршни из любых конструкционных материалов, в отличие от, например, Tin и прочих составов на основе фосфата алюминия. Они используются исключительно на алюминиевых элементах.

Для снижения трения на 15-30 % как алюминиевых, так и стальных поршней наносят антифрикционные покрытия на основе фосфата железа.

Также на юбках поршней применяются покрытия на основе графита или его композиции с дисульфидом молибдена – твердых смазочных компонентов слоистой кристаллической структуры. Положительный эффект от их использования для снижения износа и обеспечения защиты от задиров отмечен по результатам многих научных исследований.

Большинство покрытий, используемых в высокофорсированных дизелях и узлах двигателей внутреннего сгорания в целом, производятся за рубежом.

В связи с этим актуальным вопросом является замена таких материалов российскими аналогами, которые на территории страны разрабатывает и выпускает только одна компания – ООО «Моденжи». Она расположена в городе Брянске.

Для проведения исследований компания предоставила ряд своих покрытий в качестве образцов.

О покрытиях MODENGY

Антифрикционные твердосмазочные покрытия MODENGY представляют собой жидкие составы, содержащие высокодисперсные частицы твердых смазочных материалов, связующие вещества и растворители.

Рис. 1. Покрытия MODENGY

После нанесения методом распыления, окунания с центрифугированием или трафаретной печати на специальным образом подготовленную поверхность детали и полимеризации при комнатной температуре либо при нагреве в печи они формируют тонкий (до 20 мкм) слой, представляющий собой матрицу связующего с распределенными в ее ячейках частицами твердых смазок.

Это позволяет обеспечивать защиту от задиров во время приработки трущихся деталей нового силового агрегата, а также в моменты «масляного голодания».

В эксперименте участвовали покрытия MODENGY на основе графита или композиции графита и дисульфида молибдена.

Условия и образцы испытаний

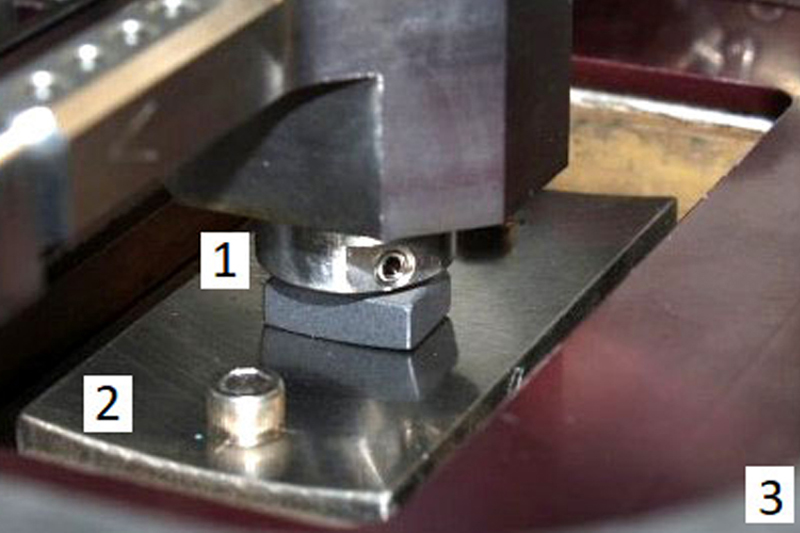

Испытания проводились на лабораторном трибометре, моделирующем работу указанной пары трения, по кинематической схеме возвратно-поступательного движения фрагмента гильзы цилиндра относительно зафиксированного элемента юбки поршня.

Покрытия от российской компании «Моденжи» (MODENGY Для деталей ДВС, MODENGY 1006, MODENGY 1066, MODENGY 1007) наносились на поверхность сегмента юбки поршня.

Сравнительным образцом для определения эффективности работы покрытий от отечественного производителя являлось успешно применяемое на стальных поршнях дизельных двигателей большегрузных автомобилей импортное покрытие на основе графита. На графиках оно отмечено как образец покрытия №1.

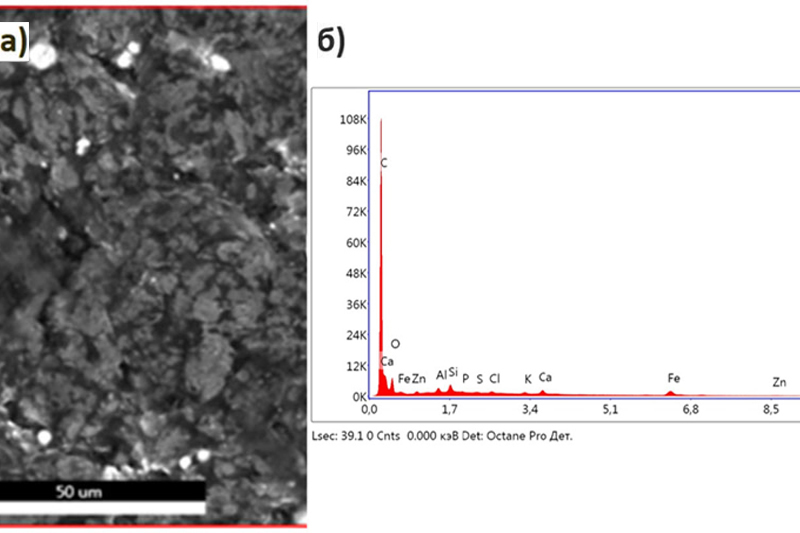

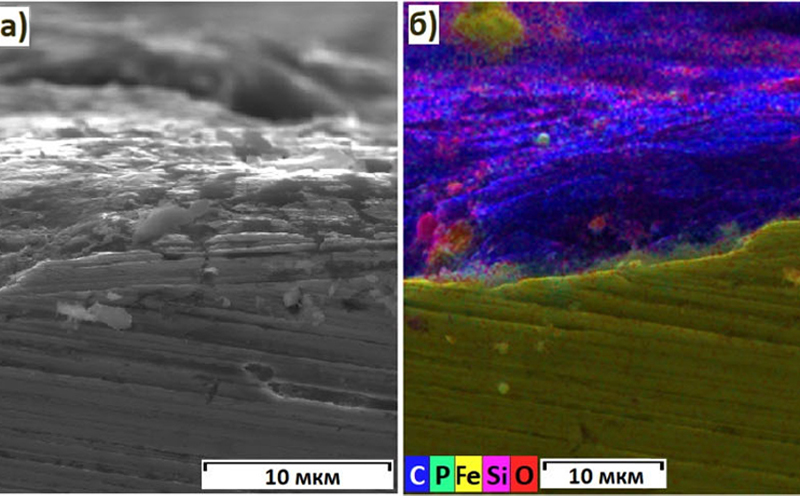

Рис.2. Фотография (а) и спектрограмма (б) материала покрытия №1

Основой данного материала является углерод без добавления молибдена.

Условия проведения испытаний сопоставимы с условиями эксплуатации дизельного двигателя: температура +110 °С, нормальные нагрузки в диапазоне от 50 до 450 H, постоянная частота возвратно-поступательного движения 20 Гц.

Верхний температурный предел эксплуатации всех исследуемых покрытий не превышает +250 ºС.

Образцы для проведения испытаний были вырезаны из деталей высокофорсированного дизельного двигателя.

Покрытия поочередно наносились на фрагмент в виде пальца, полученный из юбки поршня, изготовленного из стали.

Перед нанесением первого образца покрытия и после каждого этапа испытаний палец подвергался пескоструйной обработке. Это позволяло избавиться от остатков протестированных материалов, активировать поверхность и удалить экранирующие пленки.

Образцы 1,3 ,4, 5 и 6 (табл. 1) после пескоструения были обработаны марганцевым фосфатом, что дополнительно позволило повысить сцепление покрытия и стального пальца.

Контр-образцом для стального пальца с покрытием служила пластина, изготовленная из гильзы цилиндра из легированного чугуна (ρ=7000 кг/м3) того же силового агрегата.

Методы проведения испытаний

Тестирования проводились на лабораторном трибометре с термокамерой.

Кинематическая схема предполагала возвратно-поступательное движение пластины относительно зафиксированного прижатого к ней пальца.

Рис. 3. Фотографии пары трения, установленной в держателях трибометра, где 1 – образец-пальчик, 2 – пластина, 3 – термокамера

Перед началом эксперимента для удаления с поверхностей образцов всех загрязнений проводилась их 5-минутная промывка в ультразвуковой ванне в нефтяном растворителе Галоша, а после в этиловом спирте.

Притирка исследуемой пары трения проведена не была.

Испытания воспроизводили одно из характерных для реальных условий эксплуатации условие: кратковременное возникновение граничного трения при экстремальных режимах эксплуатации мотора.

При испытаниях образец-палец и пластина устанавливались в держатели триботехнической установки, термокамера закрывалась крышкой. После этого осуществлялся нагрев до +105…+115 °С с выдержкой в течение 55…60 минут для имитации условий эксплуатации исследуемых материалов.

Частота возвратно-поступательного движения образца-пластины была постоянной – 20 Гц, амплитуда перемещения равнялась 6 мм.

Нормальная нагрузка при испытаниях на определение коэффициента трения ступенчато возрастала в пределах 50…450 H с шагом, равным 100 H.

При максимальном нагружении удавалось достичь экстремальных значений удельной нагрузки дизеля.

На каждом уровне нагрузки образцы испытывались в течение 5 минут. Полный тест каждого покрытия составлял 25 минут.

Для полноты эксперимента также проводились испытания на очищенных методом пескоструйной обработки образцах, а также элементах с нанесенным на их поверхность моторным маслом марки Castrol 5W40 в объеме 2…4 мл.

Для получения воспроизводимых и достоверных результатов все эксперименты были воспроизведены 3 раза.

Результаты исследований

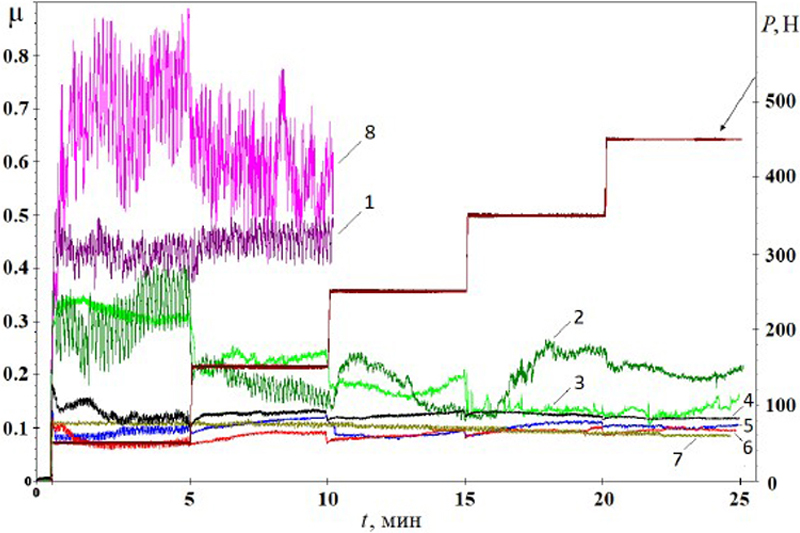

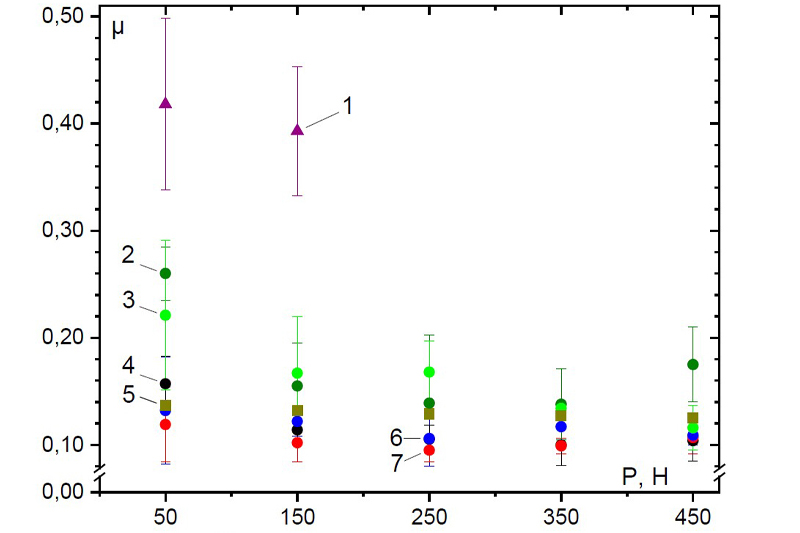

На рис. 4 представлены типичные зависимости коэффициента трения μ от нормальной нагрузки P. Необходимо отметить, что при наличии моторного масла в контакте значение коэффициента трения не имело различий для образцов с покрытием и без него, поэтому на рис. 4 приведены результаты только для одного варианта покрытия (покрытие №1) с использованием смазочного материала.

Рис. 4. Зависимость коэффициента трения µ от времени испытания t, где цифрами обозначены номера образцов

Все опыты были проведены серийно, каждый последующий эксперимент осуществлялся на вновь подготовленных образцах.

Полученные по результатам эксперимента диаграммы обрабатывались методом статистического анализа эксперимента. Вычисленные средние значения коэффициентов трения и диапазон их изменения для всех испытанных образцов представлены в таблице 1 и на рис. 5.

Таблица 1

|

Марка и состав |

Номер обр. |

Коэффициент трения при нормальной нагрузке P, Н |

||||

|

50 |

150 |

250 |

350 |

450 |

||

|

Покрытие №l спец. связующее, графит |

1* |

0,42±0,09 |

0,39±0,07 |

- |

- |

- |

|

Modengy 1007 Полиамидимид, графит |

2 |

0,26±0,03 |

0,16±0,04 |

0,14±0,05 |

0,14±0,03 |

0,18±0,04 |

|

3* |

0,22±0,07 |

0,17±0,05 |

0,17±0,03 |

0,13 |

0,12±0,03 |

|

|

Modengy для деталей ДВС спец. связующее, графит и MoS 2 |

4* |

0,16±0,03 |

0,11±0,01 |

0,11±0,01 |

0,10±0,02 |

0,11±0,02 |

|

Modengy 1066 Modengy 1006 Полиамидимид, графит и MoS2 (разные концентрации) |

5* |

0,13±0,05 |

0,12±0,01 |

0,11±0,03 |

0,12±0,02 |

0,11±0,01 |

|

6* |

0,12±0,04 |

0,10±0,02 |

0,10±0,01 |

0,10±0,01 |

0,11±0,02 |

|

|

Покрытие №l (с моторным маслом) |

7 |

0,14 |

0,13 |

0,13±0,01 |

0,13 |

0,12 |

|

Без покрытия |

8 |

0,69±0,08 |

0,58±0,06 |

- |

- |

- |

* – подготовка поверхности Mn-фосфатированием

Рис. 5. Зависимость коэффициента трения μ от нормальной нагрузки P, где цифрами обозначены номера образцов

Для всех подвергнутых испытаниям покрытий наблюдается уменьшение коэффициента трения с увеличением нормальной нагрузки, что характерно для покрытий на основе твердых смазочных материалов слоистой структуры.

Осуществление марганцевого фосфатирования позволяет увеличить износостойкость покрытия. При высоких нагрузках (350…450 H) на образцах без фосфатного покрытия на поверхности подложки наблюдалось быстрое разрушение антифрикционного покрытия.

Процесс трения у образцов с покрытием можно охарактеризовать как стабильный, так как звуковое излучение у них на 70% ниже, чем у образцов без покрытий.

Образец №1 продемонстрировал повышенный коэффициентт трения. Для объяснения этого явления были сделаны микроскопические исследования поверхностей образцов после проведенных исследований при помощи сканирующего электронного микроскопа Jeol JSM-7001F в диапазоне увеличении 50 … 5000 крат.

Рис. 6. СЭМ фотографии покрытия №1, полученные на BSE (а) EDS (б) детекторах.

Рентгенофлуоресцентный анализ покрытия осуществляли с помощью энергодисперсионного спектрометра Oxford INCA X-max 80, установленного на микроскопе. Спектрометр позволял анализировать элементы с атомными номерами от 5 (В) до 92 (U). Система автоматизирована и обладает чувствительностью до 0,1 масс. %, необходимой для проведения анализа.

Анализ микротекстуры торцевых срезов образцов с покрытием №1 позволил сделать ряд выводов: перед нанесением покрытия было проведено марганцевое фосфатирование, толщина слоя – 3 мкм; толщина покрытия после проведения испытаний с учетом фосфатного слоя равна около 10 мкм.

Можно предположить, что повышенный коэффициент трения связан с природой связующего компонента, удерживающего графит.

Заключение

Опыты с покрытиями были выполнены без нанесения на них жидкого смазочного материала для исследования антифрикционных и противозадирных свойств твердых смазочных материалов, которые используются за защиты юбок поршней высокофорсированных дизелей, для которых характерны непродолжительные режимы как граничного, так и сухого трения.

По результатам исследования доказано, что применение антифрикционных покрытий позволяет значительно снизить трение и повысить нагрузку схватывания.

Покрытия MODENGY Для деталей ДВС и MODENGY 1006 позволяют снизить потери на трение в 5 раз и повысить ресурс высокофорсированного двигателя.

В дальнейшем для исследования трибосопряжения «цилиндр-поршень» необходимо провести ряд экспериментов, направленных на изучение трибологических характеристик и оценку интенсивности изнашивания поверхностей трения деталей.

Кроме того, необходимо изучить условия работы образцов с покрытиями при наличии в контакте моторных масел с различными реологическими свойствами.

Литература:

1. Holmberg K., Andersson P., Nylund N.O., Makela K., Erdemir A. Global energy

consumption due to friction in trucks and buses // Tribology International. — 2014, V. 78, 94 –

114.

2. Bartz W.J. Fuel economy improvement in engine and gear oils. In: Proceedings of the

24th Leeds–Lyon symposium on tribology, tribology for energy conservation. — 1998, 13—24.

3. Taylor R.I., Coy R.C. Improved fuel efficiency by lubricant design: a review //

Proceedings of the Institution of Mechanical Engineers. —2000, 1–15.

4. Ye Z., Zhang C., Wang Y., Cheng H.S., Tung S., Wang Q.J., He X. An experimental

investigation of piston skirt scuffing: a piston scuffing apparatus, experiments, and scuffing

mechanism analyses // Wear. —2004, Vol. 257, № 1–2, 8–31.

5. Горячева И.Г., Морозов А.В., Рождественский Ю.В., Гаврилов К.В.,

Дойкин А.А. Разработка метода расчетно-экспериментальной оценки трибологических

параметров сопряжения поршень – цилиндр дизеля // Трение и износ. — 2013, Vol. 34, №

5, 446–457.

6. Milojević S., Pešić R., Davinić A., Taranović D. Coated al piston as technological

solution to lowering of friction losses inside IC engine // 12. International Conference on

Accomplishments in Electrical and Mechanical Engineering and Information Technology. —

2015, 741—746.

7. Zhang J., Li H. Influence of manganese phosphating on wear resistance of steel piston

material under boundary lubrication condition // Surface & Coatings Technology. — 2016,

Vol.34, 530 —536.

8. Buyukkaya E. Thermal analysis of functionally graded coating AlSi alloy and steel

pistons // Surface and Coatings Technology. — 2008, V.202, 3856–3865.

9. MAHLE GmbH (Ed.), Pistons and engine testing, DOI 10.1007/978-3-8348-8662-0

10. Shaw A., Qu J., Wang C., England R. Tribological study of diesel piston skirt coatings

in CJ-4 and PC-11 engine oils // Wear. — 2017, Vol.376-377, 1673—1681.

11. Kumar V., Kumar S.S., Kumar A.A. Wear evaluation of engine piston rings coated

with dual layer hard and soft coatings // Journal of Tribology, —2019, V. 141, 10.

12. Westerfield Z., Totaro P., Kim D. and Tian T. An Experimental Study of Piston Skirt

Roughness and Profiles on Piston Friction Using the Floating Liner Engine // SAE Technical

Paper. — 2016.

13. MAHLE GmbH (2012) Piston materials. In: MAHLE GmbH (eds) Pistons and engine

testing. ATZ/MTZ-Fachbuch. Vieweg+TeubnerVerlag, Wiesbaden.

14. Сентюрихина Л.Н., Опарина Е.М. Твердые дисульфидмолибденовые смазки. М.:

Химия, 1966. – 152 с.

RU

RU

EN

EN