ПРОТОКОЛ

триботехнических испытаний

Цель испытаний

Определение антифрикционных и противоизносных свойств смазочно-охлаждающей жидкости (СОЖ) «NNN» в виде 5% раствора

Этапы работ

- Определение противоизносных свойств по методу Райхерта

- Определение антифрикционных свойств по стандарту ASTM G99

1. Определение противоизносных свойств по методу Райхерта

1.1. Описание методики и оборудования

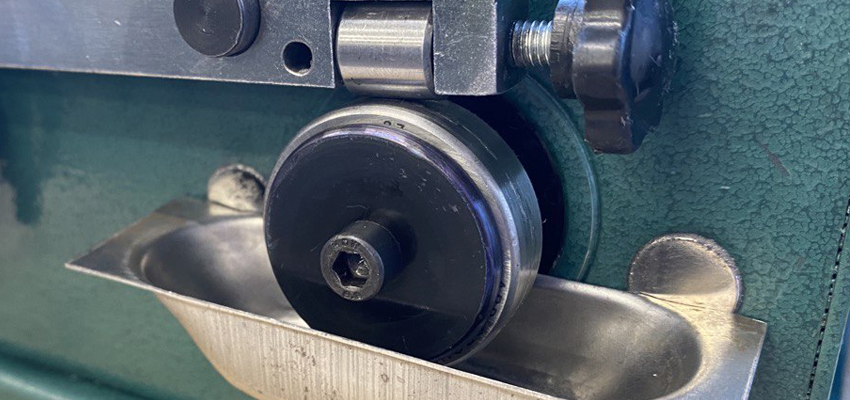

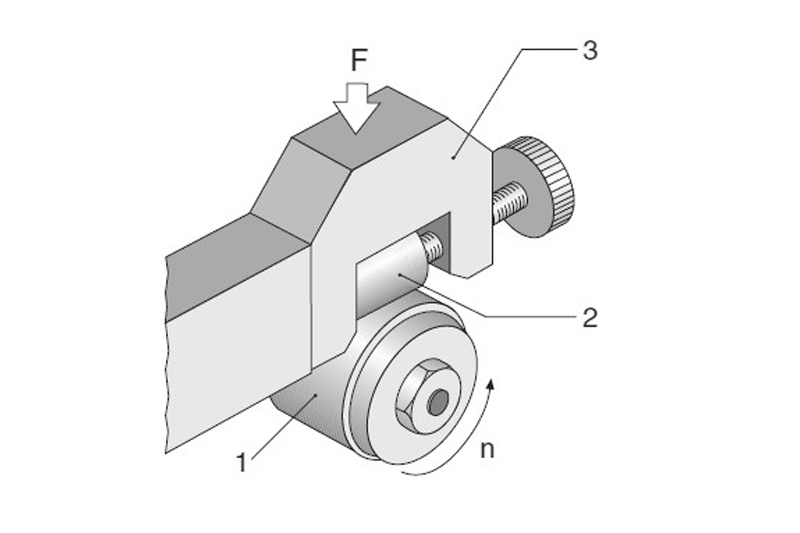

Испытания проводятся по методу Райхерта (рис. 1), традиционно используемому для определения противоизносных свойств конструкционных и смазочных материалов. Схема трения при испытаниях приведена на рис. 2. Вращающийся c частотой n=320 об/мин стальной ролик 1 прижимается к неподвижному стальному ролику 2 при помощи рычага 3 с нормальной силой F.

Геометрия пары трения: образец в виде ролика диаметром 40 мм – контр-тело в виде ролика диаметром 14 мм и длиной 14 мм, оси перпендикулярны

Материалы пары трения: сталь ШХ15 – сталь ШХ15

Смазочный материал: СОЖ «NNN» 5% раствор / без смазочного материала

Метод смазывания: окунанием

Объем смазочного материала в ёмкости: 17 мл

Скорость скольжения: V=0,67 м/с

Нагрузка: F=121,4 H

По результатам испытаний определяется величина линейного износа h на неподвижном ролике 2 (рис. 3) и рассчитывается линейная интенсивность изнашивания Ih, как отношение линейного износа h к пути трения L.

Рис. 1. Машина трения Райхерта

Рис. 2. Схема трения при испытаниях по методу Райхерта: 1 – вращающийся ролик; 2 – неподвижный ролик; 3 – рычаг нагружения

Рис. 3. Внешний вид пятен износа на неподвижных роликах и подвижных кольцах после испытаний без применения СОЖ (слева) и с СОЖ (справа)

1.2. Результаты этапа

|

Номер опыта |

Наименование смазочного материала |

Путь трения L, м |

Линейный износ h, мкм |

Интенсивность изнашивания Ih |

|---|---|---|---|---|

|

1 |

СОЖ «NNN» 5% раствор |

402 |

231 |

5,75·10-7 |

|

2 |

Отсутствует |

402 |

442 |

1,10·10-6 |

2. Определение антифрикционных свойств по стандарту ASTM G99

2.1. Описание методики и оборудования

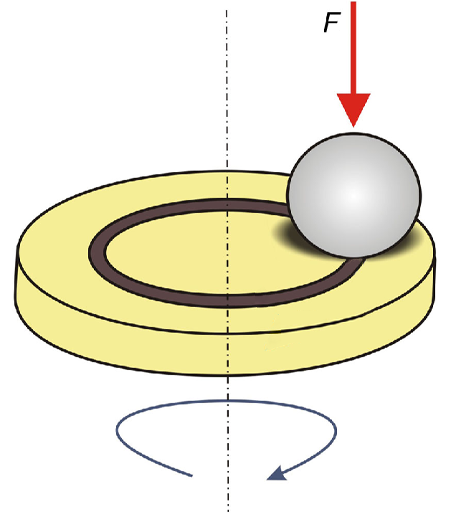

Испытания проводятся по стандарту ASTM G99 по схеме «сфера-диск» (рис. 4) при трении скольжения. Метод, описанный в стандарте, применяется в международной практике для определения параметров трения и износа.

Геометрия пары трения: сферический индентор диаметром 6,35 мм по ГОСТ 3722 – образец в виде диска диаметром 80 мм и толщиной 0,8 мм.

Материал сферического индентора: сталь ШХ15 ГОСТ 801

Материал образца: сталь AISI 430

Смазочный материал: СОЖ «NNN» 5% раствор / без смазочного материала

Метод смазывания: окунанием

Объем смазочного материала в ёмкости: 17 мл

Скорость скольжения: V=0,1 м/с

Нагрузка: F=10,2 H

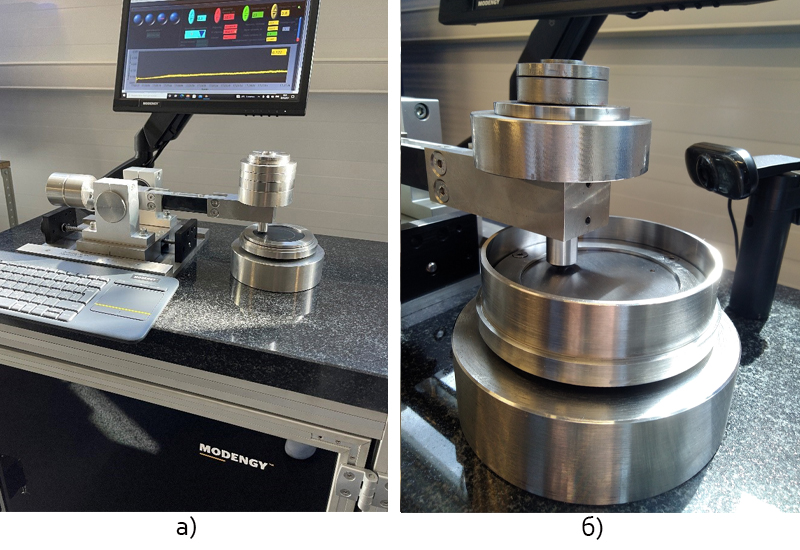

Испытания проводятся на машине трения (рис. 5). Машина трения оснащена автоматизированной системой управления и регистрации данных NI LabVIEW.

Сферический индентор устанавливается в держатель (рис. 6) и прижимается к вращающемуся с частотой n=38 об/мин образцу в виде диска заданной силой F. В процессе испытаний непрерывно регистрируется значение силы трения скольжения и автоматически вычисляется значение коэффициента трения с выводом на экран в виде графика.

Рис. 4. Схема трения при испытаниях

Рис. 5. Машина трения (а - общий вид, б – испытательный блок с установленной ёмкостью для жидкого смазочного материала)

Рис. 6. Держатель с установленным в нем сферическим индентором

2.2. Результаты этапа

|

Номер опыта |

Наименование смазочного материала |

Путь трения L, м |

Коэффициент трения покоя f0 |

Коэффициент трения скольжения средний fср |

|---|---|---|---|---|

|

1 |

СОЖ «NNN» 5% раствор |

30 |

0,188 |

0,140 |

|

2 |

Отсутствует |

30 |

0,950 |

0,667 |

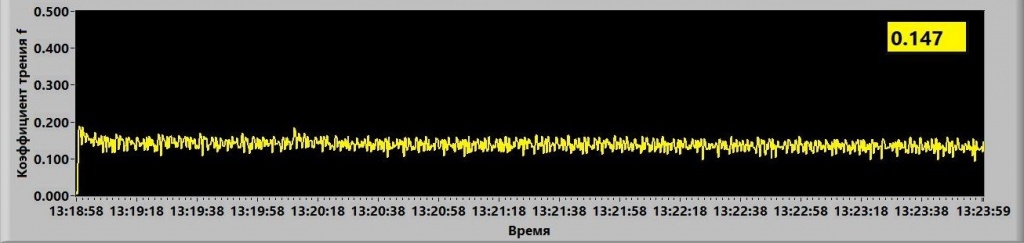

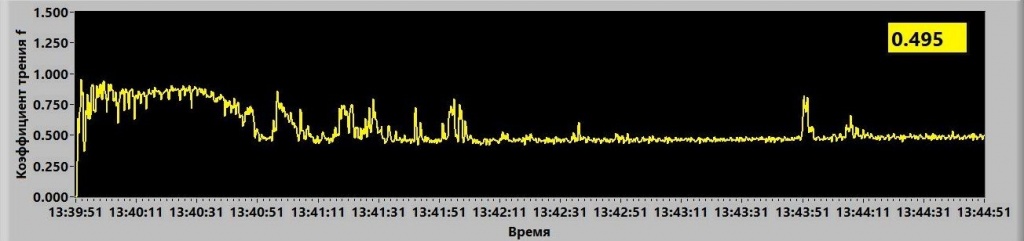

Графики изменения коэффициента трения в процессе испытаний приведены в прил. 1.

3. Общие выводы

Применение СОЖ «NNN» в виде 5% раствора способствует:

- Cнижению интенсивности изнашивания Ih пары трения в 1,91 раза

- Cнижению коэффициента трения покоя f0 в 5,05 раза и среднего коэффициента трения скольжения fср в 4,76 раза

- Cтабилизации процесса трения, уменьшая разброс значений коэффициента трения и устраняя скачкообразное движение

Приложение 1

Графики изменения коэффициента трения при выполнении работ по этапу 2.

Опыт №1 (смазочный материал - СОЖ «NNN» 5% раствор)

Опыт №2 (смазочный материал - отсутствует)

Если для вас актуально проведение триботехнических испытаний, обращайтесь в компанию «Моденжи»!

Запросить информацию

RU

RU

EN

EN