ПРОТОКОЛ

триботехнических испытаний

Цель испытаний

Определение влияния применения твердосмазочных покрытий и пластичных смазок на триботехнические свойства металлополимерной пары трения

Условия испытаний

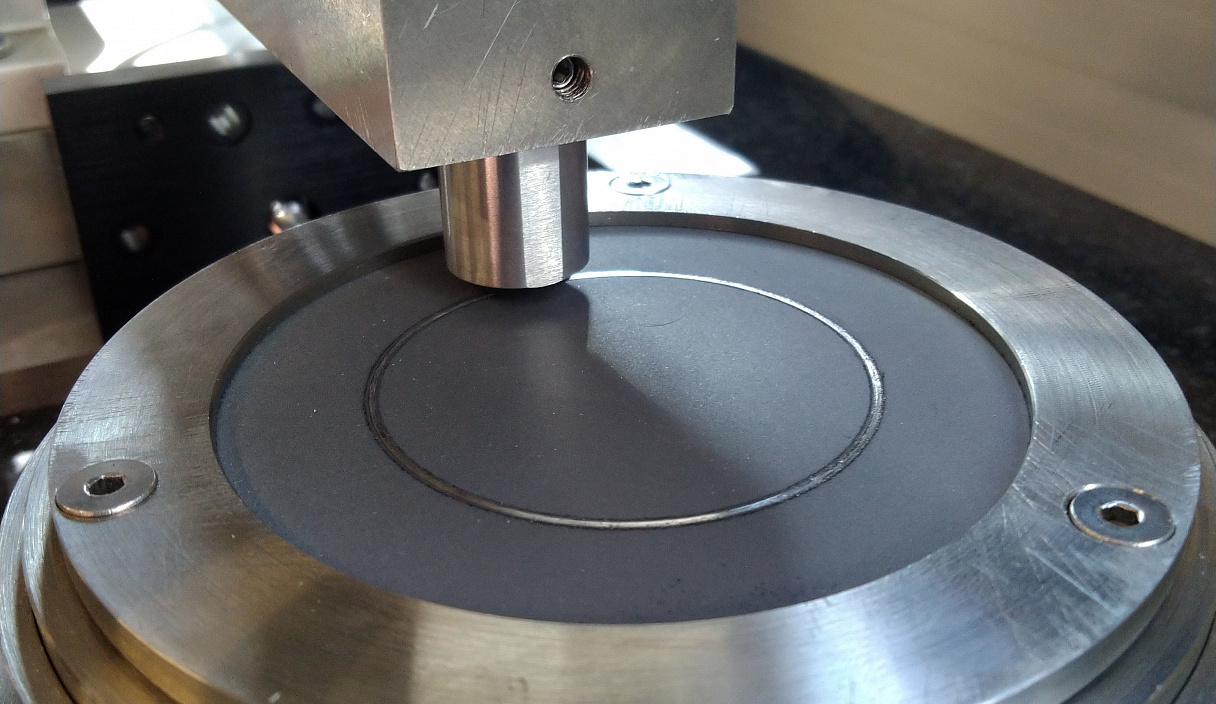

Испытания проводятся по стандарту ASTM G99 по схеме «сфера-диск» (рис. 1) при трении скольжения. Метод, описанный в стандарте, применяется в международной практике для определения параметров трения и износа.

Геометрия пары трения: образец в виде диска диаметром 80 мм и толщиной 0,8 мм – сферическое контр-тело диаметром 10 мм

Материал сферического контр-тела: POM (полиоксиметилен)

Материал образца: сталь AISI 430, Ra=0,5 мкм

Твердосмазочное покрытие образца: см. Приложение 3

Толщина покрытия: 25±5 мкм

Пластичная смазка: см. Приложение 3

Масса пластичной смазки, наносимой на диск: 0,25 г

Скорость скольжения: V=0,8 м/с

Нагрузка: F=23,0 H

Краткое описание методики испытаний

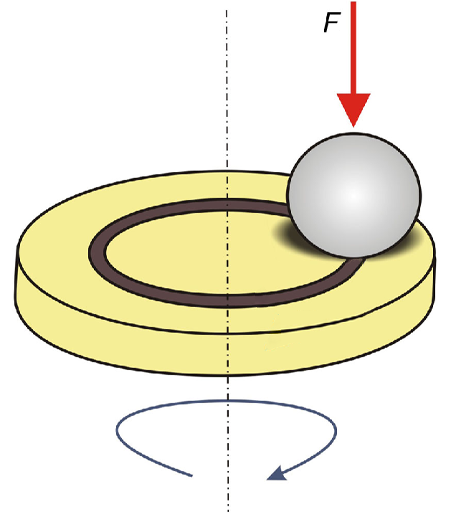

Испытания проводятся на машине трения (рис. 2) - аттестат приведен в прил. 1. Машина трения оснащена автоматизированной системой управления и регистрации данных NI LabVIEW.

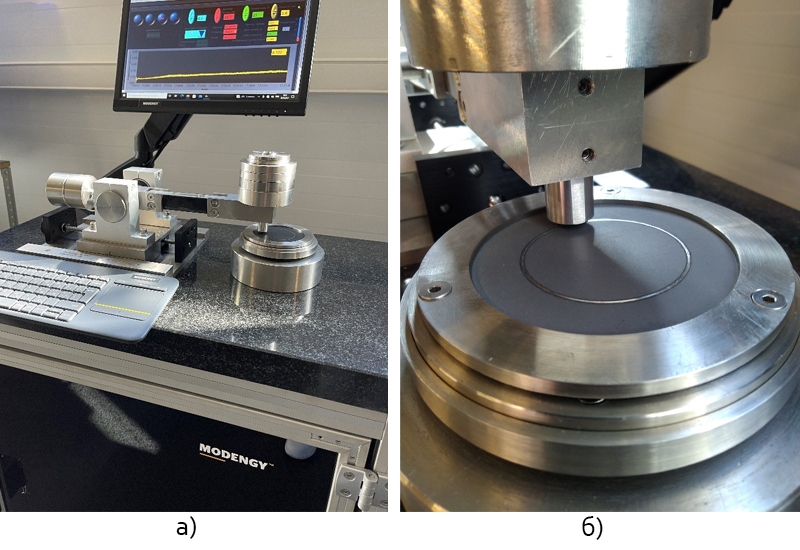

Сферическое контр-тело устанавливается в держатель (рис. 3) и прижимается к вращающемуся с частотой n=310 об/мин образцу в виде диска заданной силой F. В процессе испытаний непрерывно регистрируется значение силы трения скольжения и автоматически вычисляется значение коэффициента трения f с выводом на экран в виде графика. Испытания ведутся до накопления заданного пути трения L=2880 м. После испытаний измеряется линейный износ сферического контр-тела h и рассчитывается безразмерная интенсивность изнашивания Ih=h/L.

Рис. 1. Схема трения при испытаниях

Рис. 2. Машина трения (а - общий вид, б – испытательный блок)

Рис. 3. Держатель с установленным в нем сферическим контр-телом

Результаты испытаний

Таблица 1

|

Номер опыта |

Наименование покрытия образца |

Наименование пластичной смазки на образце |

Путь трения L, м |

Линейный износ h, мкм |

Интенсивность изнашивания Ih |

Коэффициент трения в стационарном режиме f |

|---|---|---|---|---|---|---|

|

1 |

Без покрытия |

нет |

2880 |

750 |

2,60E-07 |

0,378 |

|

2 |

MODENGY 1014 |

нет |

2880 |

140 |

4,86E-08 |

0,190 |

|

3 |

MODENGY 1066 |

нет |

2880 |

170 |

5,90E-08 |

0,300 |

|

4 |

MODENGY 1009 |

нет |

2880 |

110 |

3,82E-08 |

0,160 |

|

5 |

MODENGY PTFE-A20 |

нет |

2880 |

80 |

2,78E-08 |

0,100 |

|

6 |

Без покрытия |

ШРБ - 4 |

2880 |

710 |

2,47E-07 |

0,220 |

|

7 |

Без покрытия |

Опытная смазка №1 |

2880 |

930 |

3,23E-07 |

0,240 |

|

8 |

Без покрытия |

Опытная смазка №2 |

2880 |

590 |

2,05E-07 |

0,220 |

|

9 |

Без покрытия |

Опытная смазка №3 |

2880 |

760 |

2,64E-07 |

0,180 |

|

10 |

Без покрытия |

Опытная смазка №4 |

2880 |

520 |

1,81E-07 |

0,270 |

|

11 |

Без покрытия |

Опытная смазка №5 |

2880 |

870 |

3,02E-07 |

0,250 |

|

12 |

Без покрытия |

Опытная смазка №6 |

2880 |

260 |

9,03E-08 |

0,130 |

|

13 |

MODENGY 1009 |

Опытная смазка №6 |

2880 |

110 |

3,82E-08 |

0,130 |

|

14 |

MODENGY 1009 |

Опытная смазка №2 |

2880 |

100 |

3,47E-08 |

0,090 |

|

15 |

MODENGY 1014 |

Опытная смазка №6 |

2880 |

60 |

2,08E-08 |

0,050 |

|

16 |

MODENGY 1014 |

Опытная смазка №2 |

2880 |

80 |

2,78E-08 |

0,090 |

|

17 |

MODENGY 1014 |

ШРБ - 4 |

2880 |

100 |

3,47E-08 |

0,095 |

|

18 |

MODENGY PTFE-A20 |

Опытная смазка №6 |

2880 |

50 |

1,74E-08 |

0,067 |

|

19 |

MODENGY PTFE-A20 |

Опытная смазка №2 |

2880 |

100 |

3,47E-08 |

0,110 |

|

20 |

MODENGY 1009 |

ШРБ - 4 |

2880 |

120 |

4,17E-08 |

0,130 |

|

21 |

MODENGY PTFE-A20 |

ШРБ - 4 |

2880 |

70 |

2,43E-08 |

0,150 |

|

22 |

Без покрытия |

Опытная смазка №7 |

2880 |

1360 |

4,72Е-07 |

0,150 |

|

23 |

Без покрытия |

Опытная смазка №8 |

2880 |

910 |

3,16Е-07 |

0,220 |

|

24 |

Без покрытия |

Опытная смазка №9 |

2880 |

330 |

1.15Е-07 |

0,170 |

|

25 |

Без покрытия |

Опытная смазка №10 |

2880 |

950 |

3.30Е-07 |

0,230 |

|

26 |

Без покрытия |

Опытная смазка №11 |

196,8* |

340 |

1.73Е-06 |

0,300 |

|

27 |

Без покрытия |

Опытная смазка №12 |

1035,0* |

530 |

5.12Е-07 |

0,300 |

|

28 |

MODENGY 1014 |

Опытная смазка №9 |

2880 |

50 |

1.74Е-08 |

0,080 |

|

29 |

MODENGY PTFE-A20 |

Опытная смазка №9 |

2880 |

50 |

1.74Е-08 |

0,060 |

Примечание к таблице 1

* - испытания остановлены из-за превышения предельного коэффициента трения со смазочным материалом f=0,3.

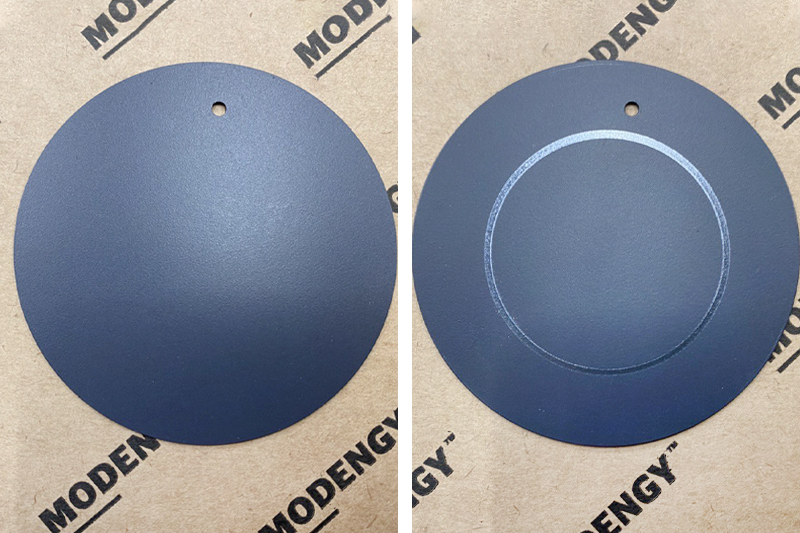

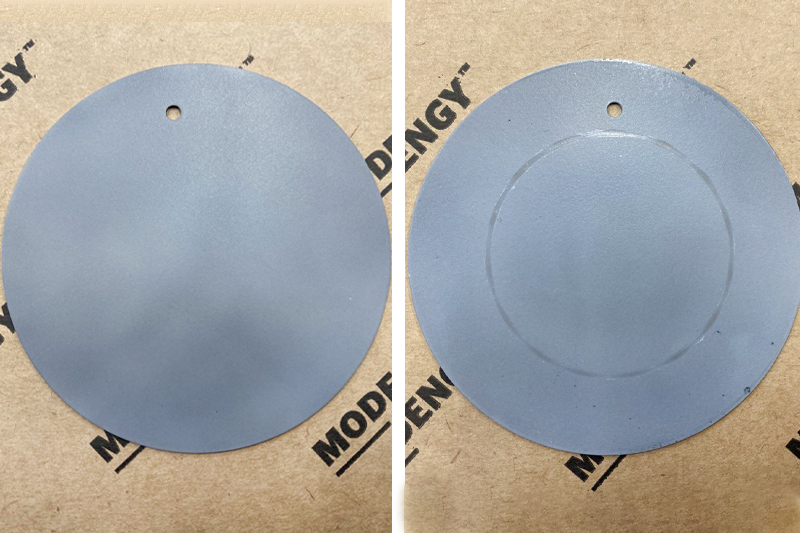

Рис. 4. Образцы с покрытием MODENGY 1014 до (слева) и после (справа) испытаний

Рис. 5. Образцы с покрытием MODENGY 1009 до (слева) и после (справа) испытаний

Рис. 6. Образцы с покрытием MODENGY PTFE-A20 до (слева) и после (справа) испытаний

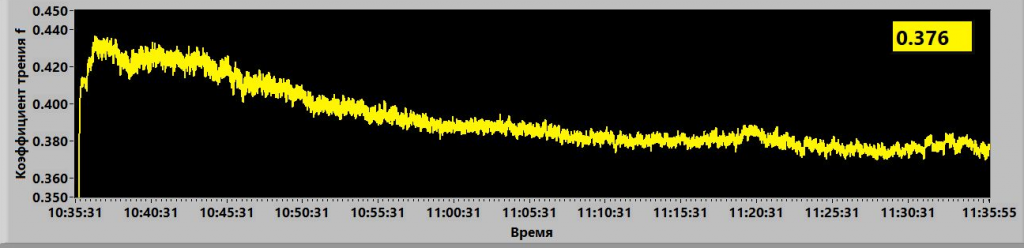

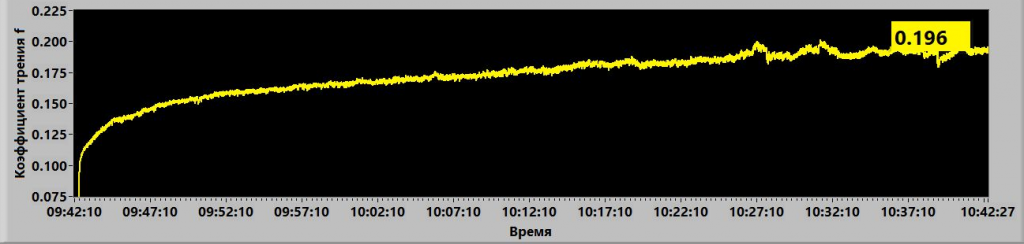

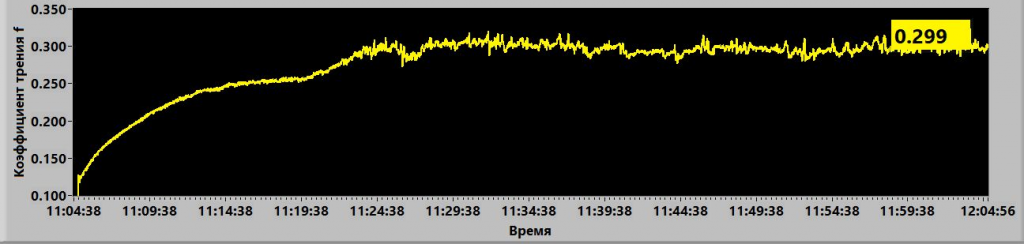

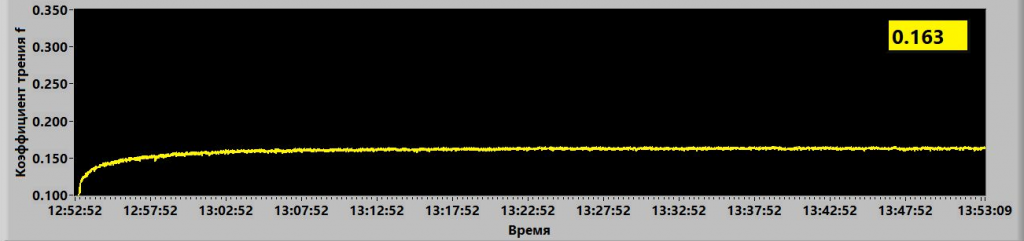

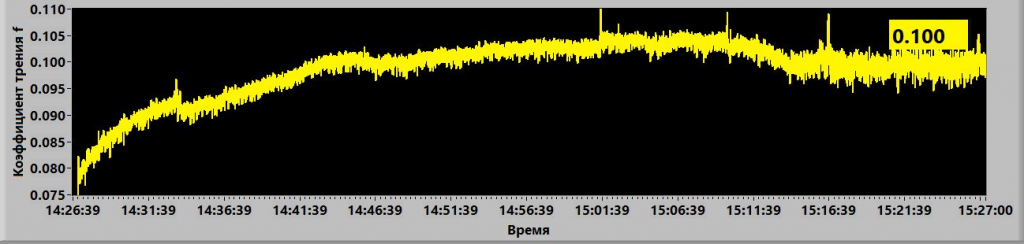

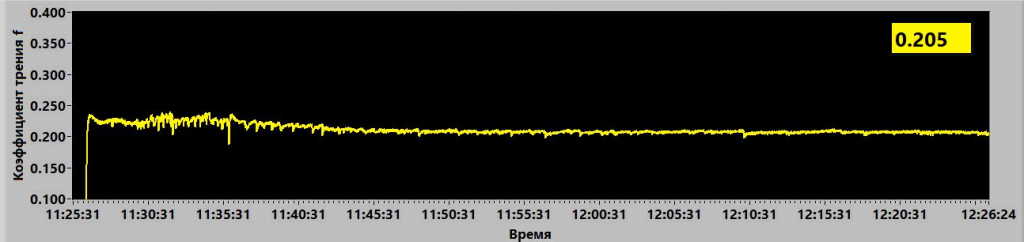

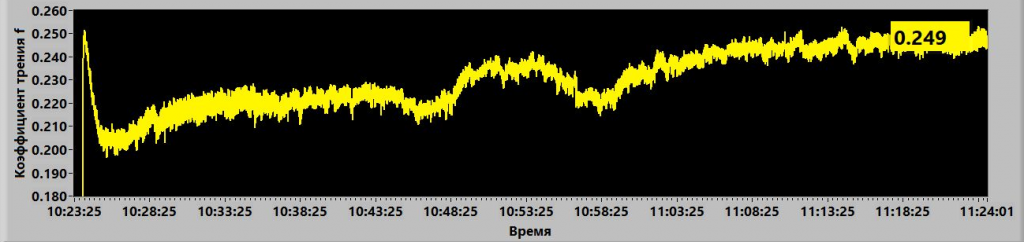

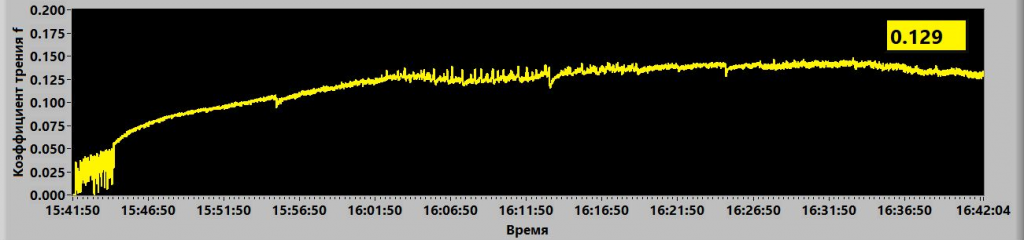

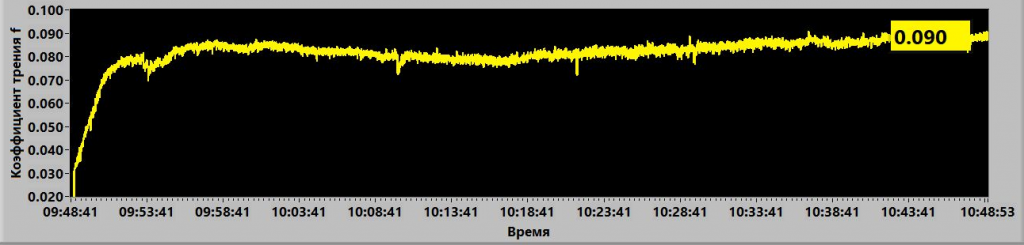

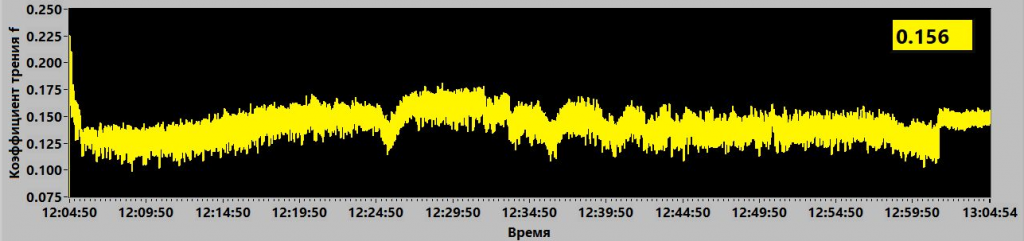

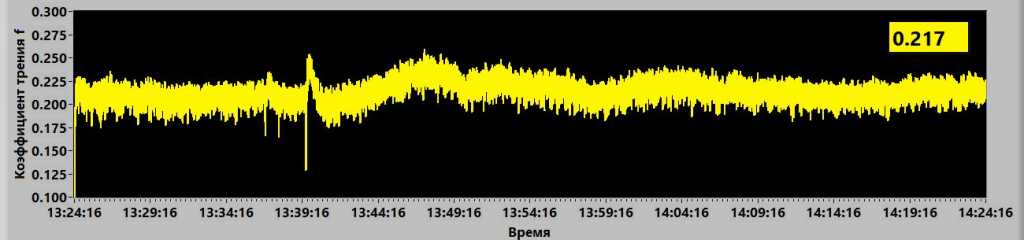

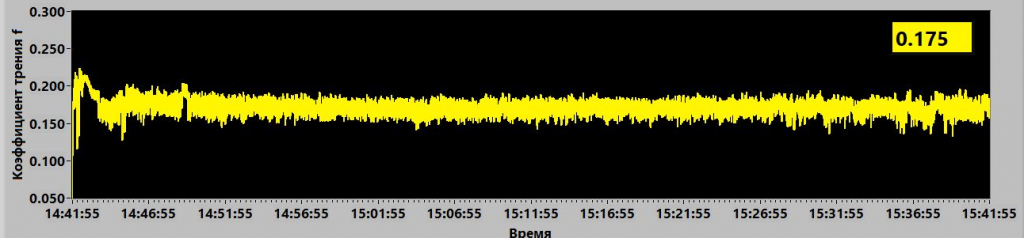

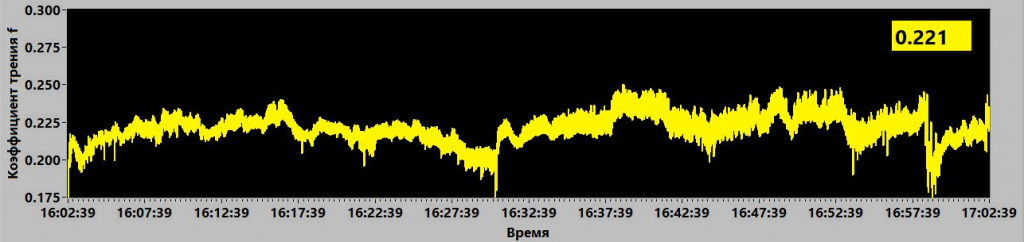

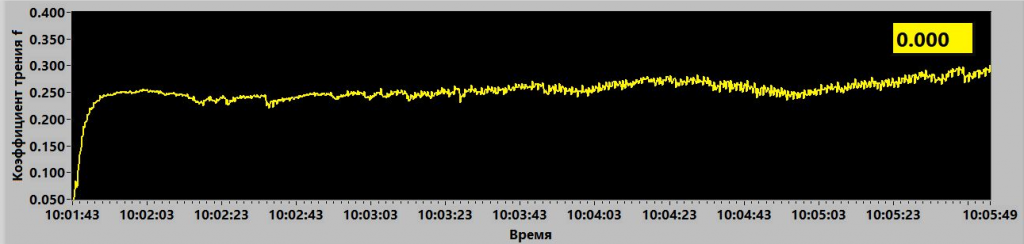

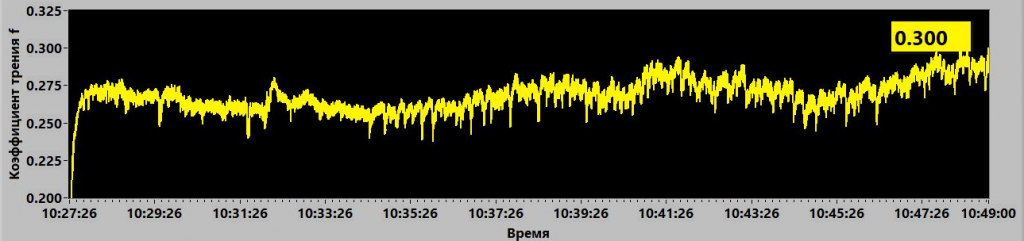

В Приложении 2 приведены графики изменения коэффициента трения при испытаниях.

За базовый вариант для сравнения принят опыт №6 (табл. 1) – образец без покрытия, смазка ШРБ-4. Для удобства сравнения с ним результаты испытаний, которые комплексно по показателям трения и износа превосходят базовый вариант сведены в таблицу 2. В ячейках таблицы через дробь приведены значения линейного износа h в мкм и коэффициента трения в стационарном режиме f в формате – h/f.

Таблица 2. Оценка результатов испытаний в сравнении с базовым вариантом

|

Наименование пластичной смазки |

Наименование покрытия |

|||

|---|---|---|---|---|

|

Без покрытия |

MODENGY 1014 |

MODENGY 1009 |

MODENGY PTFE-A20 |

|

|

Нет |

750/0,378 |

140/0,190 |

110/0,160 |

80/0,100 |

|

ШРБ - 4 |

710/0,220 |

100/0,095 |

120/0,130 |

70/0,150 |

|

Опытная смазка №2 |

590/0,220 |

80/0,090 |

100/0,090 |

100/0,110 |

|

Опытная смазка №6 |

260/0,130 |

60/0,050 |

110/0,130 |

50/0,067 |

|

Опытная смазка №9 |

330/0,170 |

50/0,080 |

- |

50/0,060 |

Выводы

В результате испытаний установлено:

- Замена базовой пластичной смазки ШРБ-4 на опытные смазки №2, 6, 9 позволяет снизить износ контр-тела в 1,2-2,7 раза, а коэффициент трения до 1,7 раза;

- Применение указанных в табл. 2 твердосмазочных покрытий на образце вместо пластичной смазки ШРБ-4 позволяет снизить износ контр-тела в 5,1-8,9 раз, а коэффициент трения в 1,2-2,2 раза в зависимости от марки покрытия;

- Применение указанных в табл. 2 твердосмазочных покрытий на образце в дополнение к пластичной смазке ШРБ-4 позволяет снизить износ контр-тела в 5,9-10,1 раз, а коэффициент трения в 1,5-2,3 раза в зависимости от марки покрытия;

- При использовании в дополнение к пластичной смазке ШРБ-4 лучшим покрытием по критерию снижения износа является MODENGY PTFE-A20, по эффекту снижения трения – MODENGY 1014;

- Отмечается более существенное влияние твердосмазочных покрытий на улучшение показателей трения и износа по сравнению с пластичными смазками (см. п. 1, 2, 3);

- Подбором оптимального сочетания твердосмазочного покрытия и пластичной смазки можно добиться снижения износа до 14,2 раза (например, покрытие MODENGY 1014 и Опытная смазка №9), а коэффициента трения до 4,4 раза (например, покрытие MODENGY 1014 и Опытная смазка №6).

Приложение 1

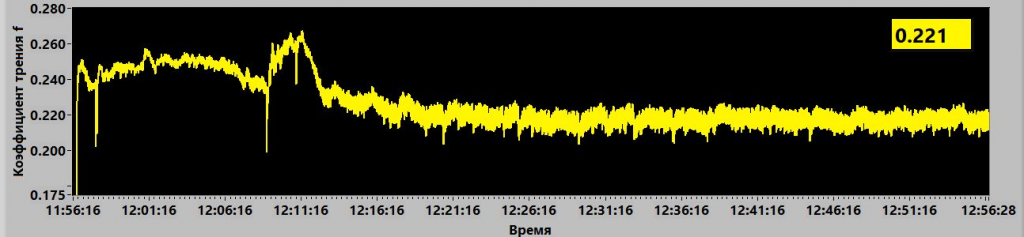

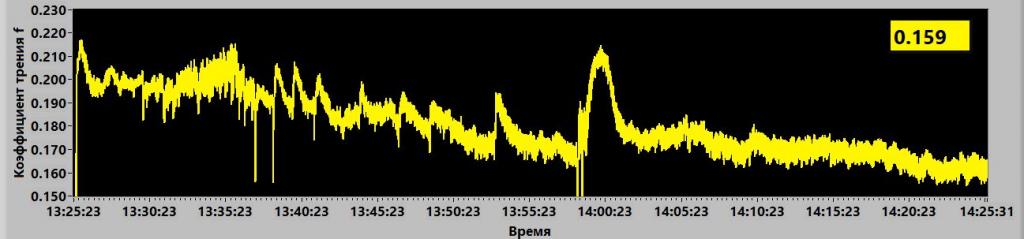

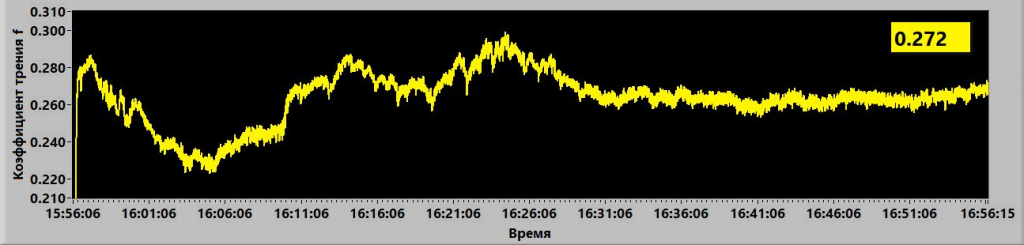

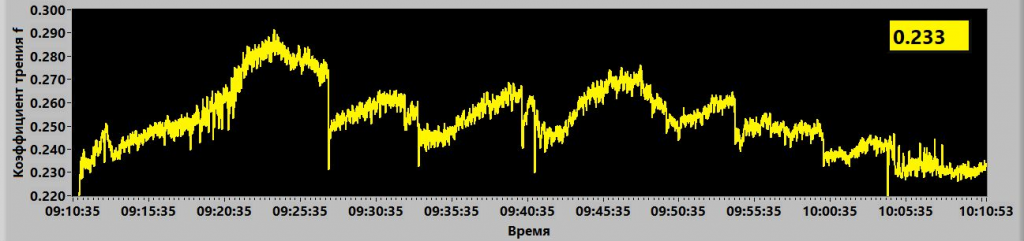

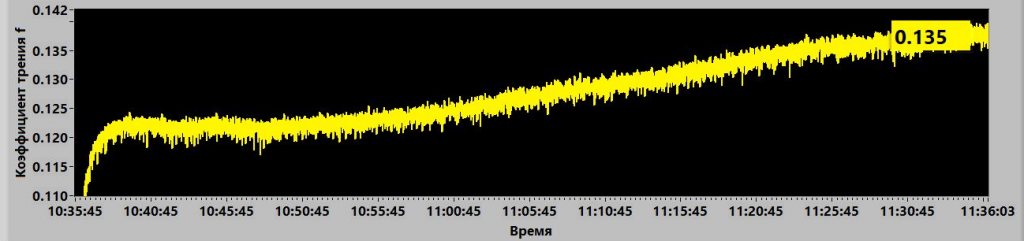

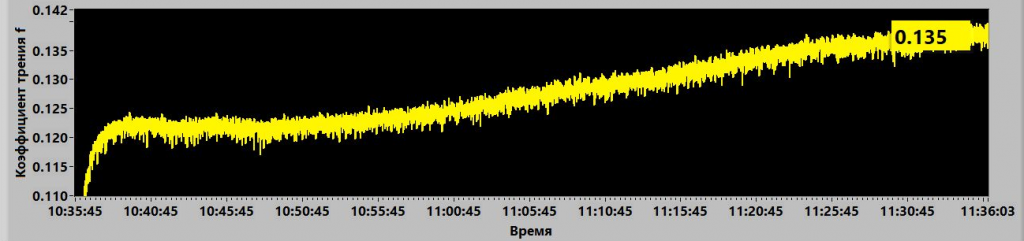

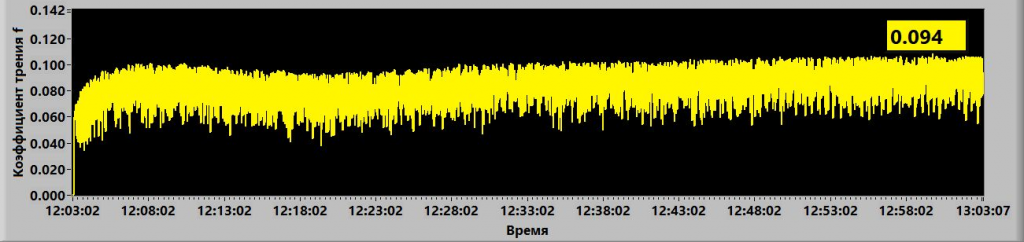

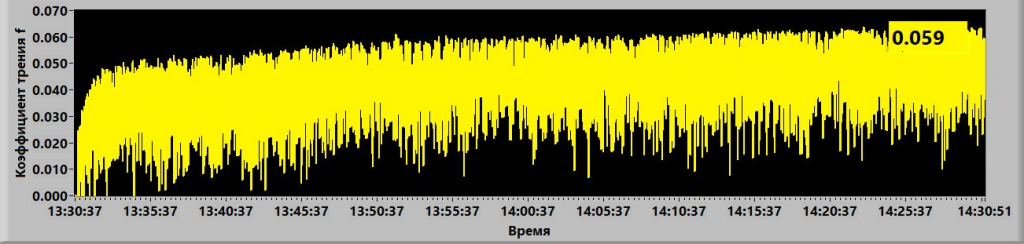

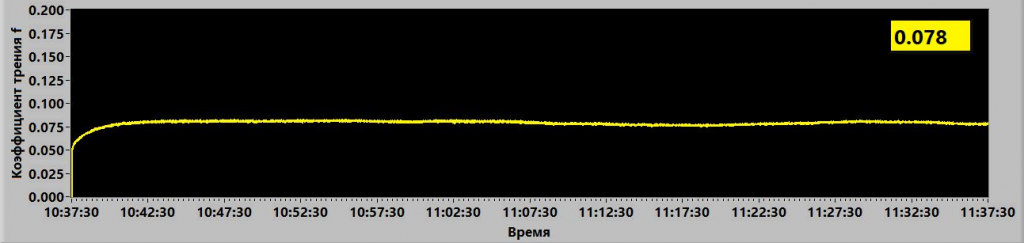

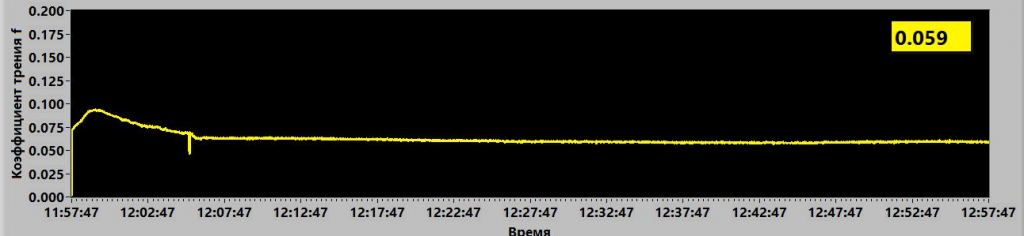

Приложение 2

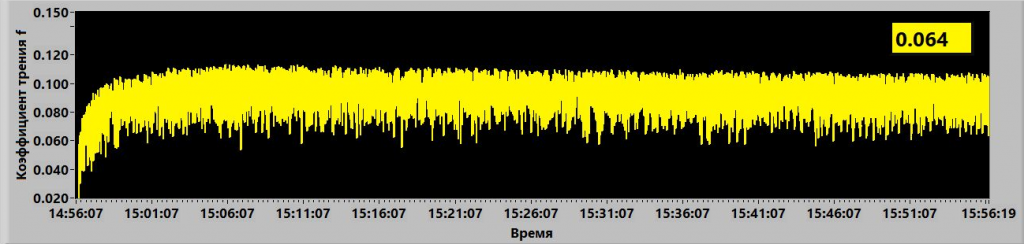

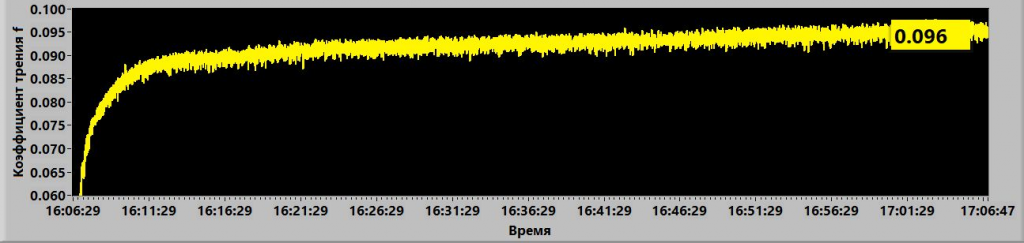

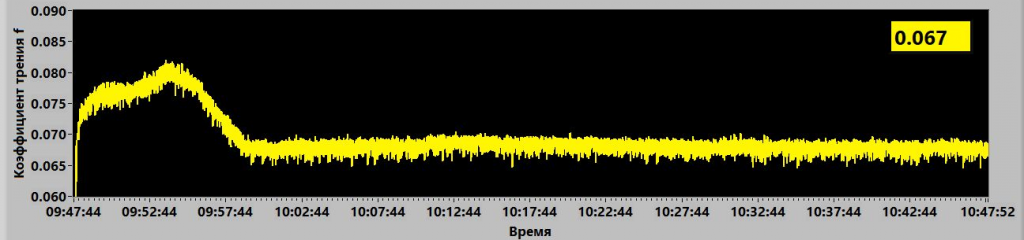

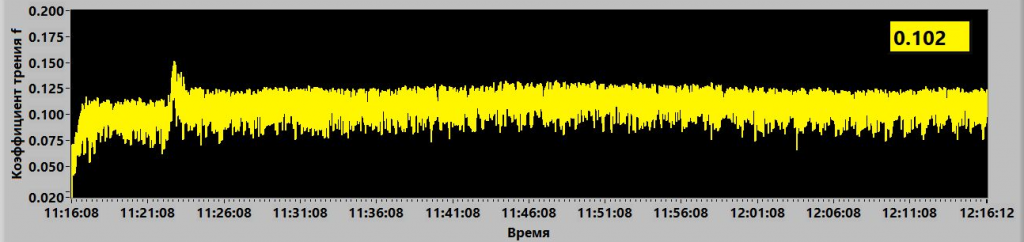

Графики изменения коэффициента трения при испытаниях

Опыт №1

Опыт №2

Опыт №3

Опыт №4

Опыт №5

Опыт №6

Опыт №7

Опыт №8

Опыт №9

Опыт№10

Опыт №11

Опыт №12

Опыт №13

Опыт №14

Опыт №15

Опыт №16

Опыт №17

Опыт №18

Опыт №19

Опыт №20

Опыт №21

Опыт №22

Опыт №23

Опыт №24

Опыт №25

Опыт №26

Опыт №27

Опыт №28

Опыт №29

Приложение 3

Характеристики испытуемых пластичных смазок

|

Наименование пластичной смазки |

Тип базового масла |

Вязкость базового масла при 40 °С, мм^2/c |

NLGI |

Цвет |

Загуститель |

Нижний предел рабочих температур, °С |

Верхний предел рабочих температур, °С |

Антикоррозионные свойства (метод EMCOR) |

|---|---|---|---|---|---|---|---|---|

|

ШРБ - 4 |

Минеральное |

32 |

2 |

Коричневый |

Комплексное бариевое мыло |

-30 |

130 |

н/д |

|

Опытная смазка №11 |

ПАО |

120 |

2 |

Белый |

Сульфонат кальция |

-40 |

140 |

0 - 1 |

|

Опытная смазка №12 |

ПАО |

50 |

2 |

Светло-Коричневый |

Комлексное алюминивевое мыло |

-45 |

170 |

0 - 1 |

|

Опытная смазка №9 |

ПАО |

25 |

2 |

Бежевый |

Литиевое мыло |

-60 |

120 |

0 - 1 |

|

Опытная смазка №3 |

ПАО |

48 |

1 - 2 |

Бежевый |

Комплексное алюминиевыое мыло |

-30 |

140 |

0 - 1 |

|

Опытная смазка №4 |

ПАО |

400 |

1 - 2 |

Бежевый |

Полимочевина |

-30 |

180 |

0 - 0 |

|

Опытная смазка №2 |

Минеральное |

160 |

2 |

Черный |

Литиевое мыло |

-20 |

120 ( 140) |

0 - 0 |

|

Опытная смазка №6 |

ПАО |

32 |

2 |

Бежевый |

Литиевое мыло |

-50 |

140 |

н/д |

Характеристики испытуемых твердосмазочных покрытий

|

Наименование покрытия |

Режим полимеризации |

Цвет |

Наполнители |

Рабочие температуры, °С |

Коррозионная стойкость (часов в нейтральном соляном тумане по ISO 9227) |

|---|---|---|---|---|---|

|

MODENGY 1014 |

40 мин при 180°C |

Серый |

MoS2, PTFE |

-75…+255 |

> 670 |

|

MODENGY 1009 |

30 мин при 120°С |

Черный матовый |

PTFE |

-100…+250 |

> 300 |

|

MODENGY PTFE-A20 |

30 мин при 20°С |

Белый- полупрозрачный |

PTFE |

-50…+130 |

> 160 |

Если для вас актуально проведение триботехнических испытаний, обращайтесь в компанию «Моденжи»!

Запросить информацию

RU

RU

EN

EN