Актуальность восстановления работоспособности тестоделительных машин

Вакуумно-поршневые тестоделительные машины применяются для разделения теста на заготовки определенной одинаковой массы на предприятиях хлебопекарной промышленности.

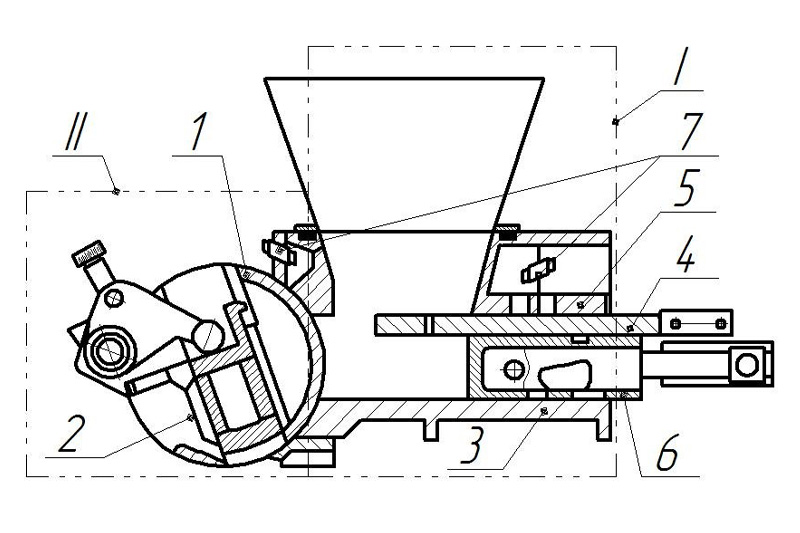

Конструкция представлена двумя основными механизмами: всасывающим и делительным.

Рис.1 Конструкция тестоделительной машины. I – всасывающий механизм; II – делительный механизм; 1 – барабан, 2 – мерный поршень, 3 – корпус всасывающей камеры, 4 – отрезной нож, 5 – верхняя часть камеры всасывания, 6 – всасывающий поршень, 7 – дроссели

Точность развесовки напрямую зависит от состояния деталей всасывающей системы.

По мере увеличения износа элементов механизма всасывания происходит потеря вакуума и нарушается точность развесовки теста.

В связи с высокой стоимостью тестоделительных установок и их ремонта путем замены комплектующих (30-40 % от цены новой установки) разрабатываются методы восстановления работоспособности изношенных деталей.

Один из наиболее эффективных способов ремонта компонентов всасывающего блока тестоделительных машин был разработан в рамках диссертации на соискание ученой степени кандидата технических наук «Разработка технологии ремонта тестоделительных машин вакуумно-поршневого типа с применением метода электроискровой обработки». Работа была выполнена на кафедре технического сервиса машин федерального государственного бюджетного образовательного учреждения высшего образования «Национальный исследовательский Мордовский государственный университет им. Н. П. Огарёва» (ФГБОУ ВО «МГУ им. Н. П. Огарёва»).

Успехи в разработке методов восстановления тестоделительных машин

В рамках диссертационной работы был разработан метод восстановления работоспособности всасывающего блока тестоделительной установки. Себестоимость новой технологии ремонта не превышает 5-10 % от стоимости новой машины.

Для восстановления изношенных деталей был выбран метод электроискровой обработки, который создает на поверхности деталей покрытие, обладающее высокими функциональными характеристиками.

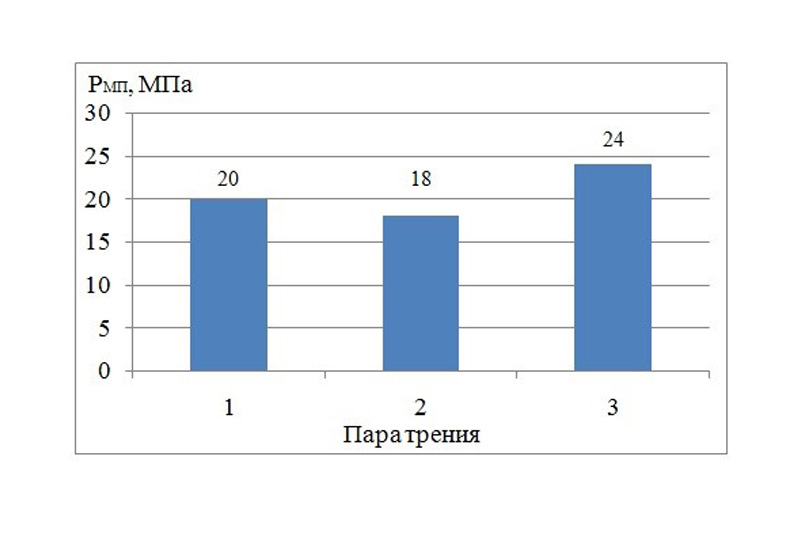

По результатам испытаний на машине трения СМТ-1М с парой «колодка-ролик» определялась нагрузка до предзадира, коэффициент трения трибосопряжения, проводилась оценка интенсивности изнашивания пар трения с электроискровой обработкой, без таковой и образцов с электроискровой обработкой и нанесением покрытия MODENGY PTFE-A20.

Рис.2. Машина трения СМТ-1М

Использовалось три образца чугунных колодок – без обработки, с электроискровой обработкой и электроискровой обработкой с последующим нанесением MODENGY PTFE-A20. Чугунные ролики обработке не подвергались.

Рис.3. Нагрузка до предзадира в исследуемых парах трения. 1 – пара трения чугун ЧН19Х3Ш – чугун ЧН19Х3Ш; 2 – пара трения чугун ЧН19Х3Ш + сплав Х15Н60ЭИО – чугун ЧН19Х3Ш; 3 – пара трения чугун ЧН19Х3Ш + сплав Х15Н60ЭИО + MODENGY – чугун ЧН19Х3Ш

По результатам испытаний на определение нагрузки до предзадира определено, что осуществление электроискровой обработки снижает нагрузку до предзадира на 11 %, в то время как дополнительное нанесение покрытия MODENGY PTFE-A20 повышает этот показатель на 20 % (рис.3).

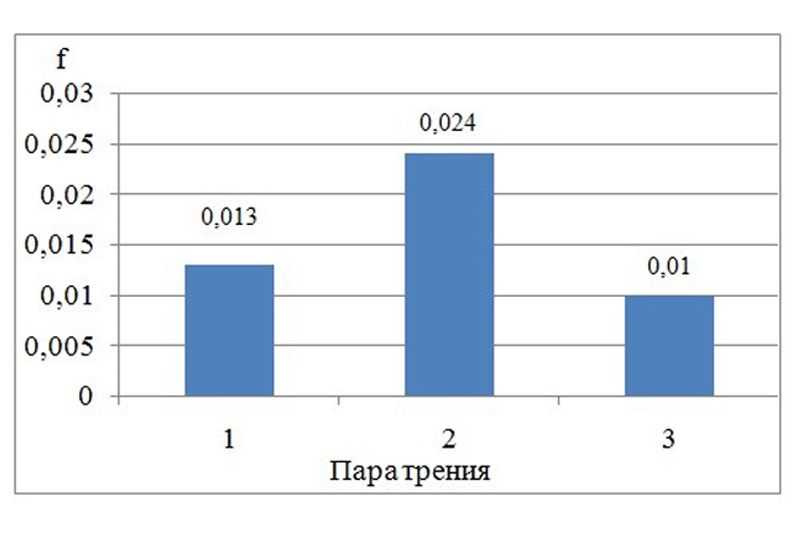

Рис.4. Коэффициент трения трибосопряжений. 1 – пара трения чугун ЧН19Х3Ш – чугун ЧН19Х3Ш; 2 – пара трения чугун ЧН19Х3Ш + сплав Х15Н60ЭИО – чугун ЧН19Х3Ш; 3 – пара трения чугун ЧН19Х3Ш + сплав Х15Н60ЭИО + MODENGY – чугун ЧН19Х3Ш

Применение покрытия MODENGY PTFE-A20 совместно с электроискровой обработкой позволило снизить коэффициент трения сопряженных деталей (рис.4).

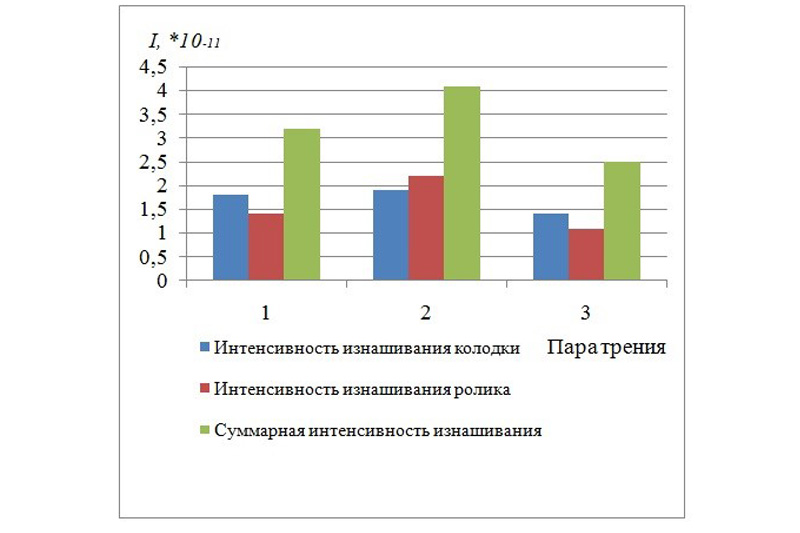

Рис.5. Интенсивность изнашивания образцов. 1 – пара трения чугун ЧН19Х3Ш – чугун ЧН19Х3Ш; 2 – пара трения чугун ЧН19Х3Ш + сплав Х15Н60ЭИО – чугун ЧН19Х3Ш; 3 – пара трения чугун ЧН19Х3Ш + сплав Х15Н60ЭИО + MODENGY – чугун ЧН19Х3Ш

Интенсивность изнашивания каждого образца по отдельности (колодки и ролика), а также суммарная интенсивность изнашивания пары трения при электроискровой обработке и нанесении покрытия MODENGY PTFE-A20 значительно снижаются (рис.5).

Автор работы предполагает, что повышение износа ролика и суммарной интенсивности изнашивания пары трения при осуществлении электроискровой обработки без применения MODENGY PTFE-A20 обусловлено высокой твердостью нанесенного покрытия, нерегулярной шероховатостью и низкой сплошностью.

Таким образом, нанесение материала MODENGY PTFE-A20 на электроискровое покрытие позволяет снизить суммарную интенсивность изнашивания деталей в 1,28 раза.

Использование данной технологии позволяет в 5,6 раз снизить себестоимость ремонта тестоделительной машины по сравнению с затратами на замену деталей всасывающего блока.

Средний межремонтный ресурс тестоделительных машин, отремонтированных по новой технологии, увеличился на 12% по сравнению со средним ресурсом.

За подробной информацией обращайтесь к нашим специалистам, нажав кнопку ниже.

Запросить информацию

RU

RU

EN

EN