Введение

По мере развития технологий нефтяные компании предъявляют всё более жёсткие требования к качеству приобретаемой продукции. Особое внимание уделяется оборудованию, предназначенному для работы в условиях агрессивного морского климата. Одним из таких требований является высокопрочный фланцевый крепеж с покрытием на основе ПТФЭ (политетрафторэтилен или PTFE).

ПТФЭ-покрытие призвано стабилизировать коэффициент закручивания при затяжке соединения и, самое главное, надёжно защитить крепеж от влияния факторов окружающей среды и распространения коррозии.

Проблемы при эксплуатации крепежа с ПТФЭ-покрытием

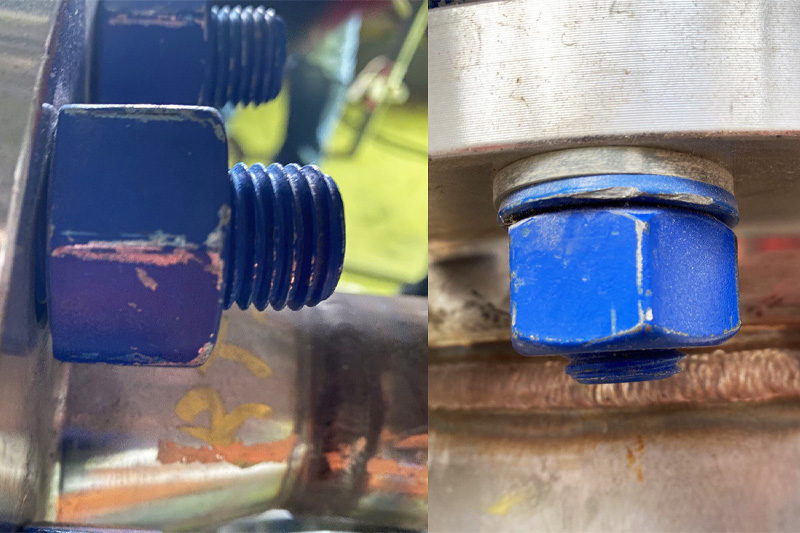

Классические покрытия на основе ПТФЭ не обладают эффектом приработки и сходят с витков резьбы уже после нескольких свинчиваний. Усугубляет проблему некачественный монтаж, при котором покрытие скалывается и перестает защищать крепеж. Особенно сильно страдают грани гаек.

В условиях морского климата коррозия быстро проникает через трещины и распространяется под покрытием. Как итог, получаем несвинчиваемую пару или полное разрушение соединения.

Рисунок 1. Поврежденное покрытие на крепеже

Подобное развитие событий недопустимо ввиду того, что фланцевый крепеж применяется при монтаже очень важного оборудования, такого как запорно-регулирующая и предохранительная арматура, насосные агрегаты. В процессе планового технического обслуживания или при возникновении аварийной ситуации обслуживающий персонал должен иметь возможность без труда осуществить демонтаж резьбовых соединений, после чего с легкостью всё собрать в обратном порядке.

Системный подход к антикоррозионной защите крепежа

Для повышения надежности и долговечности резьбового крепежа в условиях морского климата широко применяется антифрикционное твердосмазочное покрытие MODENGY 1014 на основе политетрафторэтилена и дисульфида молибдена.

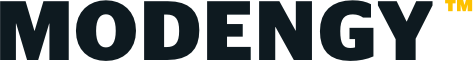

Рисунок 2. Покрытие MODENGY 1014

Данная композиция имеет эффект приработки, в отличие от классических ПТФЭ-составов, что позволяет обеспечить цельность покрытия при многократной разборке крепежа. MODENGY 1014 обладает высокими антикоррозионными свойствами. Ускоренные испытания в камере соляного тумана по международному стандарту ISO 9227 доказали сохранение защитных характеристик покрытия до 700 часов.

Мы неоднократно наносили MODENGY 1014 на крепежные изделия оборудования нефтегазовой отрасли, в том числе морских ледостойких стационарных платформ. Химостойкий материал также успешно применяется на внутрискважинном оборудовании для гидравлического разрыва пласта, клапанах датчиков давления, торцевых уплотнениях магистральных насосов, внутренней поверхности гильз пневмоцилиндров.

По результатам связи с техническими специалистами предприятий мы узнали, что механические повреждения при монтаже – довольно распространенная проблема. А в связи с тем, что MODENGY 1014 требует отверждения при нагреве в печи, заказчик не может самостоятельно восстановить целостность защитного слоя.

Мы постоянно работаем над расширением диапазона условий эксплуатации своих материалов и повышением их долговечности. Для решения проблемы повреждения покрытия при монтаже мы усовершенствовали технологию применения покрытия, добавив в технологический процесс нанесение слоя-праймера.

Промежуточное покрытие прочно удерживается на поверхности крепежа, улучшает адгезию основного слоя. Самое главное, оно способно защитить от коррозии даже в случае механического повреждения в процессе эксплуатации или монтажа. Данная система покрытий способна противостоять образованию коррозии более 1000 часов в соляном тумане по стандарту ISO 9227.

Рисунок 3. Крепеж с системой покрытий MODENGY: слой-праймер и MODENGY 1014

Система покрытий, состоящая из слоя-праймера и MODENGY 1014, уже отлично показала себя на фланцевом крепеже, предназначенном для эксплуатации в море.

Исследования коррозионной стойкости покрытий мы проводим в своем Инженерном центре в городе Брянске. Испытательная камера позволяет искусственно создавать агрессивные среды, такие как соляной, кислотный, щелочной туман, которые подбираются исходя из особенностей эксплуатации изделий.

Рисунок 4. Камера соляного тумана

Для тестирования крепежных деталей с покрытиями, которые будут применяться для монтажа конструкций морских платформ, мы проводим испытания в соляном тумане. Данный метод позволяет сравнивать покрытия, выявлять степень влияния способов подготовки поверхности на стойкость к коррозии, подбирать оптимальные системы покрытий под задачи заказчика.

В нашем инженерном центре есть необходимое оборудование, которое позволяет наносить покрытия на большие объемы крепежа в короткие сроки: автоматические и полуавтоматические центрифуги, распылительное оборудование.

Вывод

Антифрикционные твердосмазочные покрытия MODENGY обладают низким коэффициентом трения, высокой несущей способностью, антикоррозионными и противозадирными свойствами, химостойкостью, поэтому широко применяются для защиты деталей и узлов, работающих в агрессивных условиях морского климата.

Система покрытий MODENGY, включающая в себя нанесение слоя-праймера, позволяет увеличить срок службы фланцевого крепежа для нефтегазовых сооружений путем повышения его коррозионной стойкости даже в случае повреждения покрытия при монтаже или после длительной эксплуатации.

RU

RU

EN

EN