Где применяются узлы с металлическими и резиновыми элементами?

Пары трения "резина-металл" встречаются в уплотнительных устройствах различного оборудования: вращающихся валов, трубопроводной арматуры, пневмоприводов и др. Конструкция многих винтовых насосов предусматривает наличие резиновой обкладки на стальном роторе.

Уплотнения служат для устранения зазоров между контактирующими деталями и защиты соединений от попадания нежелательных сред (воды, абразивов, химических веществ и пр.). За счет плотного прилегания к сопряженным поверхностям уплотнители имеют высокие герметизирующие свойства, но ограниченную долговечность из-за значительных потерь энергии на преодоление сил трения при движении.

Именно поэтому при проектировании узлов с парами "резина-металл" необходимо удовлетворить весьма противоречивые требования: обеспечить заданную герметичность и при этом минимизировать потери на трение.

Особенности условий трения в парах "резина-металл"

Как уже было отмечено выше, мягкие резиновые уплотнители плотно прилегают к сопряженным с ними металлическим деталям. Происходит это за счет предварительного поджатия и последующего воздействия рабочего давления.

В состоянии покоя резина часто прилипает к металлическим поверхностям. В результате для страгивания деталей с места приходится прилагать больше усилий, уплотнения испытывают повышенное трение (f=1,0…1,2) и быстро выходят из строя.

Характерный внешний вид поврежденного резинового уплотнителя показан на рисунке ниже.

Рис. 1. Внешний вид поверхности резиновой детали, поврежденной в результате повышенного трения

Согласно молекулярно-механической теории коэффициент трения включает два компонента – механический и молекулярный. Механический обусловлен зацеплением микронеровностей и их деформацией. Трение на молекулярном уровне вызвано наличием сил молекулярного притяжения.

В резинометаллических узлах, в отличие от чисто металлических, механическая составляющая коэффициента трения достаточно велика. Чтобы ее уменьшить, необходимо улучшить качество металлической поверхности с точки зрения микрогеометрии. Для этого ее подвергают различным методам финишной обработки – например, полированию.

Однако с улучшением качества поверхности площадь контакта растет, а значит, увеличивается молекулярная составляющая коэффициента трения. В связи с этим задача выбора материалов пар трения и метода их механической обработки должна решаться в комплексе, с учетом процессов трения и изнашивания.

Как работают антифрикционные твердосмазочные покрытия?

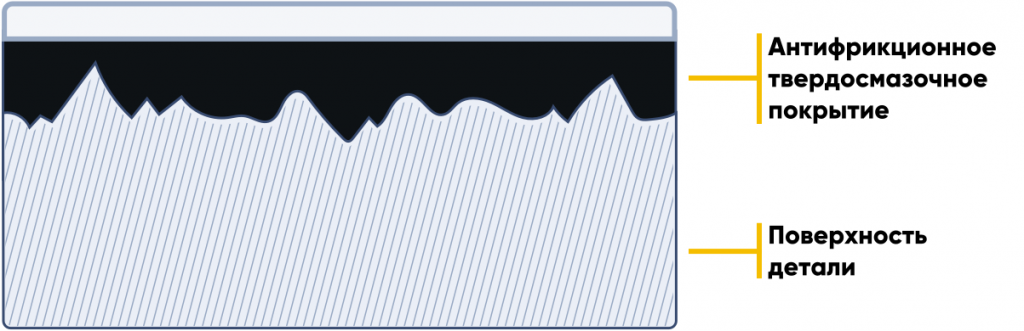

Технология антифрикционных твердосмазочных покрытий (АТСП) позволяет формировать на поверхности металлической детали тонкий композиционный слой (5-25 мкм).Он представляет собой прочно сцепленную с основой полимерную матрицу, в ячейках которой расположены высокодисперсные частицы твердого смазочного материала (рисунок 1).

Рис. 1. Схема структуры покрытия

В качестве твердых смазочных материалов используются высокодисперсные порошки политетрафторэтилена (ПТФЭ), специальных модификаций графита и дисульфида молибдена.

Покрытия заполняют впадины микронеровностей поверхности и повышают ее опорную площадь. Тем самым они способствуют снижению механической составляющей коэффициента трения в паре с резиной. Кроме того, покрытия создают разделительный слой, препятствующий прилипанию резины к металлу. Таким образом уменьшается молекулярная составляющая коэффициента трения.

Использование антифрикционных твердосмазочных покрытий позволяет отказаться от применения традиционных пластичных смазок. В отличие от них, покрытия не выдавливаются из зоны контакта под действием давления рабочей среды. Формируемый ими разделительный слой практически независим от внешних факторов.

Выбор покрытия

Российской компанией "Моденжи" разработаны антифрикционные твердосмазочные покрытия

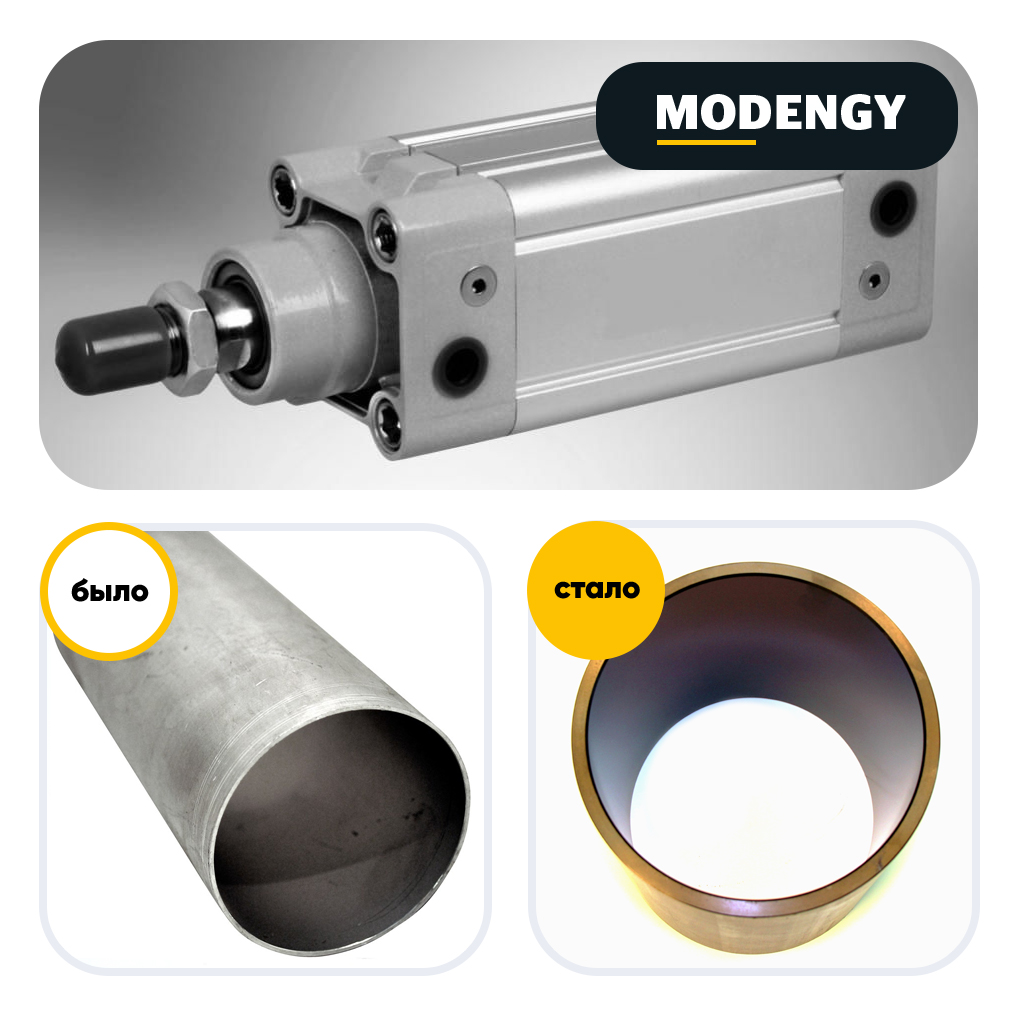

- Внутренних цилиндрических поверхностях пневмо- и гидроцилиндров (рис. 2)

- Вращающихся валах, контактирующих с резиновыми манжетными уплотнениями

- Штоках трубопроводной арматуры

- Металлических деталях насосов – роторах и подшипниках скольжения

- Элементах торцовых уплотнений

Рис.2. Элементы гильзы пневоцилиндра до и после нанесения покрытия MODENGY 1014.

Покрытия предотвращают скачкообразное движение и обеспечивают плавную работу механизмов, одновременно повышая их ресурс. Антикоррозионные свойства материалов позволяют отказаться от применения нержавеющих сталей. К шероховатости поверхности под покрытие не предъявляется высоких требований – достаточно обеспечить Ra не более 0,8 мкм.

Жидкие покрытия наносят путем распыления. В течение 10 минут слой высыхает на ощупь, что позволяет транспортировать деталь без риска повреждения покрытия. Полная полимеризация происходит после выдержки при определенной температуре (+150…+200 °С) требуемое время (30… 60 мин). Конкретные условия зависят от марки покрытия.

Покрытия MODENGY, применяемые в парах трения "резина-металл", обладают следующими параметрами и характеристиками.

MODENGY 1066 с дисульфидом молибдена и графитом имеет серо-черный матовый цвет. Диапазон его рабочих температур -70…+315 °С, несущая способность (метод Falex) – 9900 H, cтепень защиты от коррозии – более 300 часов в соляном тумане.

Черное глянцевое покрытие MODENGY 1010 с ПТФЭ в качестве твердосмазочного компонента работает при температурах от -70 до +250 °С. Его несущая способность по методу Falex составляет 2300 H, а степень защиты от коррозии – более 300 часов в соляном тумане.

MODENGY 1011 на основе ПТФЭ после нанесения и полимеризации образует серебристый защитный слой, выдерживающий температуры от -70 до +250 °С. Данное покрытие обладает такое же несущей способностью, как и MODENGY 1010, однако от коррозии оно защищает дольше – в течение 500 часов.

MODENGY 1014 с дисульфидом молибдена и ПТФЭ имеет серый матовый цвет. Диапазон его рабочих температур составляет -75…+255 °С. Покрытие имеет самые высокие показатели несущей способности (2800 МПа) и антикоррозионных свойств (более 672 часов в соляном тумане) среди всех перечисленных материалов.

Заключение

Применение антифрикционных твердосмазочных покрытий MODENGY в парах "резина-металл" позволяет оптимизировать конструкцию и получить ряд преимуществ, в числе которых:

-

Снижение себестоимости за счет замены нержавеющих сталей на более доступные конструкционные – покрытие обеспечит им необходимый уровень защиты

-

Исключение трудоемких методов финишной механической обработки – для нанесения покрытий оптимальна шероховатость поверхности в диапазоне Ra = 0,3–0,8 мкм

-

Повышение КПД и ресурса механизмов, обеспечение их плавного движения за счет содержания в покрытии твердого смазочного компонента, способного эффективно снижать трение

-

Предотвращение прилипания резины и ее повреждения при страгивании – покрытие имеет антиадгезионные свойства

-

Повышение герметичности за счет заполнения покрытием впадин микронеровностей поверхности металлической детали

-

Возможность работы механизма без дополнительной смазки в условиях запыленности – покрытие обеспечивает сухую смазку

За более подробной информацией и консультацией обращайтесь к нам, нажав на кнопку.

Запросить информацию

RU

RU

EN

EN